Механическое давление, создаваемое механизмом горячего прессования, является критически важным фактором уплотнения, выходящим за рамки простого нагрева и активно вызывающим физические изменения в материале. Сжимая порошковую матрицу во время высокотемпературного спекания, это давление заставляет частицы перестраиваться и преодолевает естественное сопротивление диффузии. Непосредственным результатом является эффективное устранение микроскопических пор, приближающее материал к нулевой пористости.

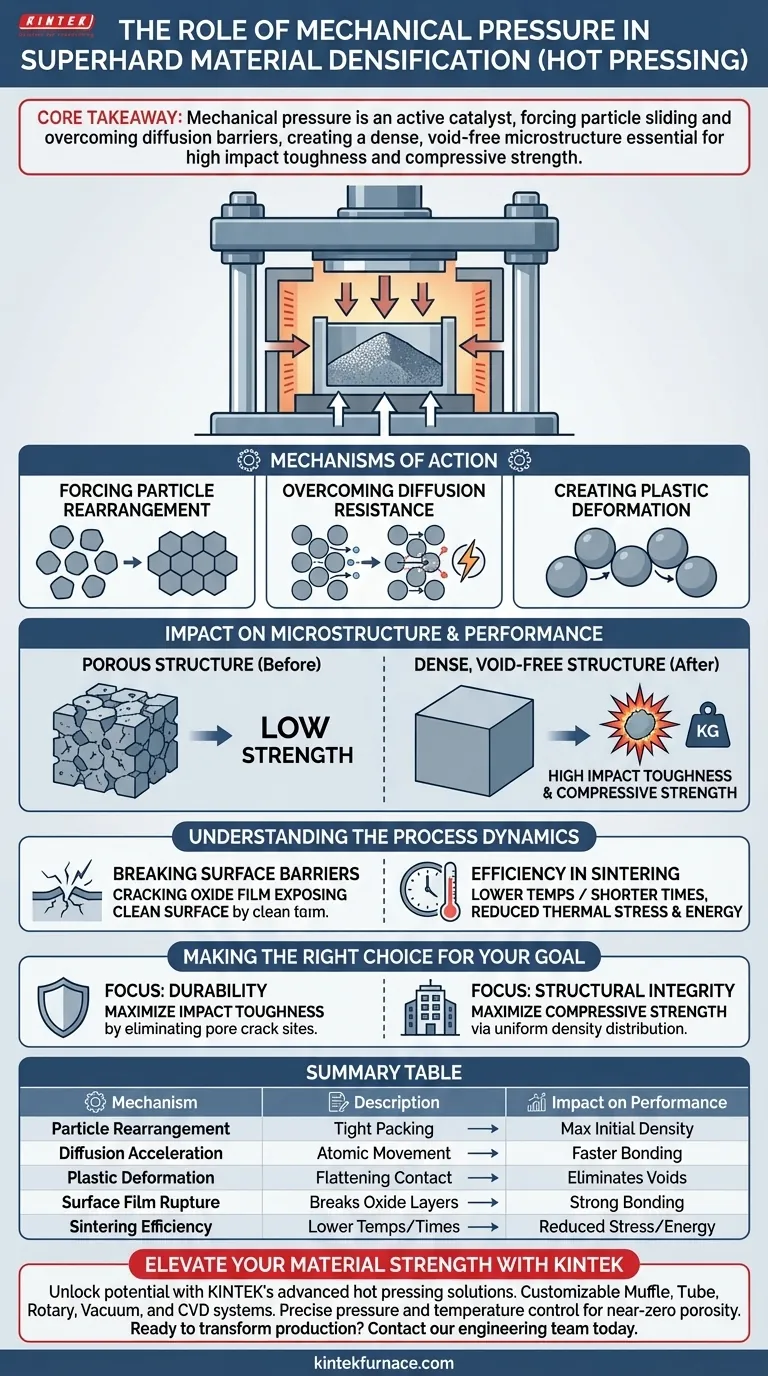

Ключевой вывод Механическое давление служит активным катализатором, который заставляет частицы скользить и преодолевать диффузионные барьеры, вместо того чтобы ждать пассивного спекания. Эта прямая сила создает плотную, свободную от пустот микроструктуру, которая необходима для достижения высокой ударной вязкости и прочности на сжатие в сверхтвердых материалах.

Механизмы действия

Принудительное перераспределение частиц

Основная функция приложенного механического давления заключается в физическом принуждении частиц порошка к движению. На начальных этапах спекания частицы часто располагаются неплотно. Внешняя сила преодолевает трение, заставляя частицы скользить и перестраиваться в значительно более плотную конфигурацию.

Преодоление сопротивления диффузии

Диффузия — движение атомов для связывания частиц — естественно сталкивается с сопротивлением. Механическое давление обеспечивает необходимую энергию для преодоления этого сопротивления. Это гарантирует, что атомы могут эффективно мигрировать через границы частиц, ускоряя процесс связывания.

Создание пластической деформации

Помимо простого движения, давление достаточно велико, чтобы вызвать пластическую деформацию частиц. Эта деформация увеличивает площадь контакта между отдельными гранулами. Сплющивая точки контакта, процесс устраняет зазоры, которые в противном случае остались бы пустотами.

Влияние на микроструктуру и производительность

Устранение микроскопических пор

Наиболее значительным структурным результатом этого давления является искоренение пористости. Сила выдавливает пустоты и заставляет матрицу материала (будь то твердая или полутвердая) заполнять любые оставшиеся зазоры. Это приводит к микроструктуре с уровнем пористости, близким к нулю, фактически создавая сплошной, непрерывный блок.

Улучшение механических свойств

Плотность, достигаемая этим методом, напрямую транслируется в превосходную производительность. Поскольку в микроструктуре отсутствуют слабые места, вызванные порами, материал демонстрирует значительно более высокую ударную вязкость. Кроме того, компактная структура значительно повышает прочность на сжатие, позволяя изделию выдерживать огромные нагрузки без разрушения.

Понимание динамики процесса

Разрушение поверхностных барьеров

Во многих материальных системах частицы покрыты оксидными пленками, которые препятствуют связыванию. Сдвиговая сила, генерируемая механическим давлением, помогает разрушить эти пленки. Это обнажает чистые поверхности, способствуя прямому контакту между частицами и более прочному диффузионному связыванию.

Эффективность спекания

Спекание с помощью давления не только более эффективно; оно часто более экономично. Приложение силы позволяет достичь уплотнения при более низких температурах или более коротком времени выдержки по сравнению с методами без давления. Это снижает термическую нагрузку на материал и потребление энергии, при этом достигая высокой относительной плотности.

Сделайте правильный выбор для вашей цели

Механическое давление является определяющим фактором, отличающим высокопроизводительные сверхтвердые материалы от стандартных спеченных изделий.

- Если ваш основной фокус — долговечность: Высокое механическое давление необходимо для устранения пор, которые действуют как места зарождения трещин, тем самым максимизируя ударную вязкость.

- Если ваш основной фокус — структурная целостность: Принудительное перераспределение обеспечивает равномерное распределение плотности, что критически важно для достижения максимальной прочности на сжатие.

Интегрируя механическое давление, вы превращаете рыхлую порошковую сборку в прочный, высокопрочный компонент, способный выдерживать экстремальные условия эксплуатации.

Сводная таблица:

| Механизм действия | Описание | Влияние на производительность |

|---|---|---|

| Перераспределение частиц | Принуждает рыхлые порошки к более плотной конфигурации упаковки | Максимизирует начальную плотность |

| Ускорение диффузии | Преодолевает сопротивление движению атомов через границы | Ускоряет связывание частиц |

| Пластическая деформация | Сплющивает точки контакта для увеличения площади контакта гранул | Устраняет остаточные пустоты |

| Разрушение поверхностной пленки | Разрушает оксидные слои с помощью механической сдвиговой силы | Способствует чистому, прочному связыванию |

| Эффективность спекания | Обеспечивает уплотнение при более низких температурах/более коротком времени | Снижает термическую нагрузку и энергопотребление |

Повысьте прочность ваших материалов с KINTEK

Раскройте весь потенциал ваших сверхтвердых материалов с помощью передовых решений KINTEK для горячего прессования. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает индивидуальные муфельные, трубчатые, роторные, вакуумные и CVD системы, адаптированные к вашим конкретным лабораторным потребностям и потребностям высокотемпературных печей.

Независимо от того, стремитесь ли вы к нулевой пористости или превосходной ударной вязкости, наши системы обеспечивают точный контроль давления и температуры, необходимый для критически важного уплотнения.

Готовы трансформировать свое производство? Свяжитесь с нашей командой инженеров сегодня, чтобы обсудить уникальные требования вашего проекта и узнать, как наша индивидуальная термическая технология может оптимизировать ваши результаты.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Как механическое давление печи горячего прессования в вакууме улучшает плотность композитов? Повысьте производительность сегодня

- Почему печи горячего прессования незаменимы в исследованиях и разработках? Откройте для себя передовые инновации в материалах

- Каким образом применение механического давления способствует формированию композитов TiAl/Ti6Al4V методом вакуумного горячего прессования? Экспертный анализ

- Каковы основные области применения вакуумных печей горячего прессования? Достижение превосходной плотности и чистоты материалов

- Почему оборудование для вакуумного горячего прессования (VHP) считается краеугольным камнем современного производства? Раскройте секрет превосходной плотности и чистоты материалов

- Какова основная функция печи для спекания в вакуумной горячей прессовке? Синтез высокоэффективных композитов TiCN

- Какова роль печей горячего прессования в производстве композитных материалов? Раскройте превосходные эксплуатационные характеристики композитов

- Как метод охлаждения в печи защищает покрытия CoCrFeNi(Cu) после спекания методом вакуумного горячего прессования? Предотвращение растрескивания и окисления для превосходной производительности