Реакционное спекание сплавов рутения и титана (RuTi) зависит от среды высокого вакуума, в первую очередь для противодействия чрезвычайной химической летучести титана при повышенных температурах. Без этого вакуума титановый компонент быстро окислялся бы и реагировал с атмосферными газами, разрушая целостность сплава, в то время как захваченные междоузельные газы физически препятствовали бы слипанию порошковых частиц в плотный, твердый материал.

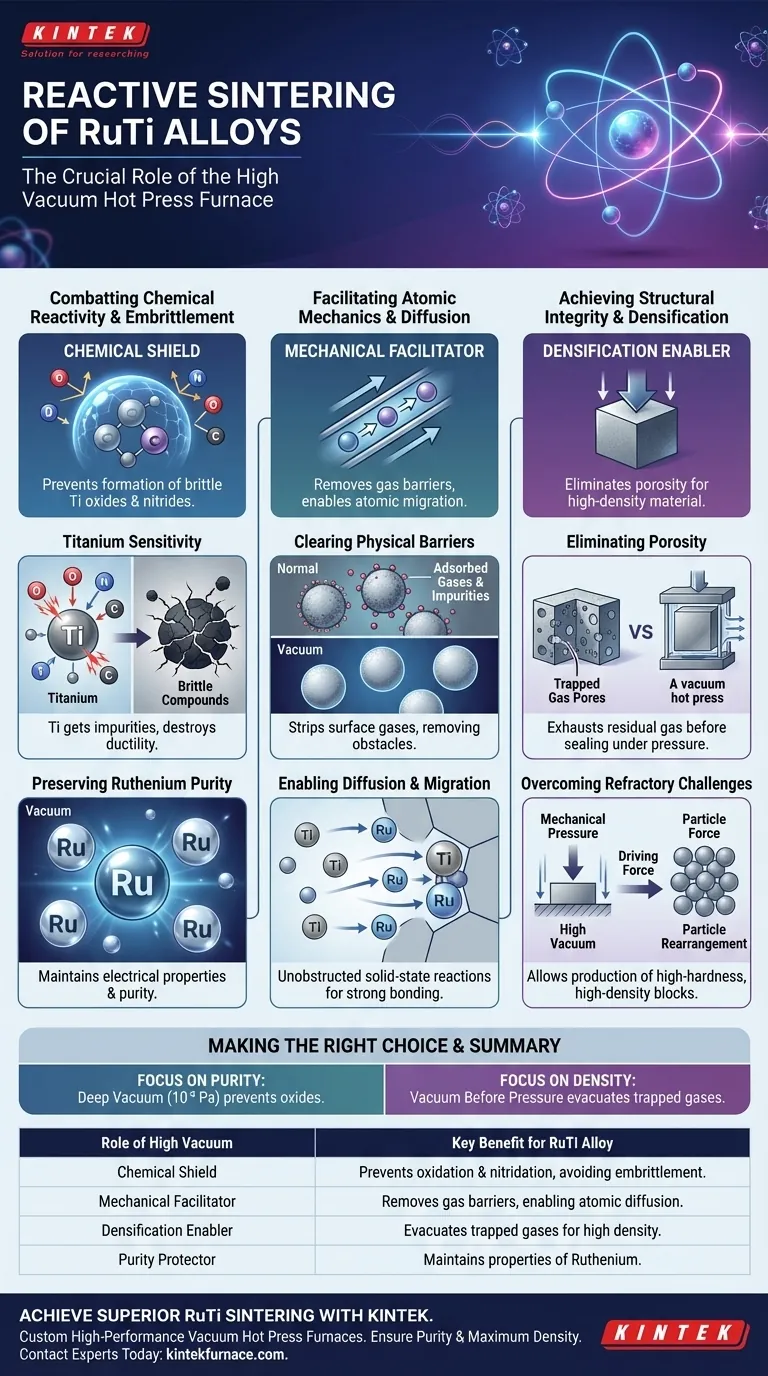

Ключевой вывод Успех в спекании RuTi заключается не только в применении тепла; он заключается в создании первозданной среды, в которой может происходить миграция атомов без помех. Высокий вакуум выполняет двойную функцию: он действует как химический щит против охрупчивания, вызванного примесями, и как механический фасилитатор, который устраняет газовые барьеры для обеспечения плотного сцепления зерен.

Борьба с химической реакционной способностью

Чувствительность титана

Титан (Ti) является основным фактором, определяющим необходимость высокого вакуума (например, от $10^{-3}$ Па до $5 \times 10^{-2}$ Па). Ti — чрезвычайно активный элемент, который при высоких температурах действует как «поглотитель» примесей.

Без вакуума Ti агрессивно реагирует с кислородом, азотом и углеродом, присутствующими в воздухе. Эта реакция приводит к образованию хрупких соединений, таких как оксиды и нитриды, а не желаемых интерметаллических соединений RuTi.

Сохранение чистоты рутения

Хотя титан является наиболее чувствительным компонентом, вакуум также защищает металлический рутений (Ru). Предотвращение окисления Ru необходимо для поддержания электрических свойств и химической чистоты конечного сплава.

Предотвращение охрупчивания

Проникновение междоузельных элементов, таких как кислород и азот, разрушает пластичность сплава. Изолируя сырье от этих атмосферных газов, вакуумная печь минимизирует загрязнение. Это гарантирует, что конечный материал сохранит необходимые механические свойства, избегая образования хрупких включений, приводящих к структурным разрушениям.

Облегчение атомной механики

Устранение физических барьеров

Перед началом спекания на поверхности порошковых частиц часто присутствуют слои адсорбированных газов и летучих примесей. Эти слои действуют как физические барьеры между частицами Ru и Ti.

Среда высокого вакуума эффективно удаляет эти адсорбированные газы. «Очищая» поверхность порошков, вакуум устраняет препятствия, которые в противном случае блокировали бы атомный контакт.

Обеспечение диффузии и миграции

Спекание зависит от движения атомов через границы частиц для их соединения (атомная диффузия). После удаления газовых препятствий барьер для этой миграции снижается.

Это обеспечивает беспрепятственные реакции в твердой фазе между рутением и титаном. Результатом является чистое образование фаз RuTi и прочное, целостное сцепление по границам зерен.

Достижение структурной целостности

Устранение пористости

Основная проблема при спекании — «уплотнение», то есть превращение рыхлого порошка в твердый блок. Если газ остается захваченным между частицами во время нагрева, он образует закрытые поры, что приводит к получению губчатого, низкоплотного материала.

Вакуумное горячее прессование выводит этот остаточный газ до того, как материал запечатается. Это позволяет внешнему механическому давлению полностью сжать материал, увеличивая конечную плотность блока сплава.

Преодоление тугоплавких проблем

Сплавы RuTi являются тугоплавкими (термостойкими) и трудными для уплотнения традиционными методами. Комбинация высокого вакуума и механического давления создает необходимую движущую силу для преодоления поверхностного натяжения.

Это способствует перегруппировке частиц и пластической деформации, позволяя производить блоки с высокой твердостью и высокой плотностью, которые невозможно было бы создать в атмосферной печи.

Понимание ограничений

Сложность и стоимость процесса

Хотя высокий вакуум необходим для качества, он влечет за собой значительные эксплуатационные расходы. Достижение и поддержание уровней вакуума, таких как $10^{-3}$ Па, требует сложных систем откачки и безупречной герметичности, что увеличивает стоимость производства по сравнению с методами нереакционного спекания.

Риск испарения

При вакуумном спекании существует тонкий баланс. Хотя цель состоит в удалении примесей, чрезмерно высокий вакуум в сочетании с экстрельным нагревом теоретически может привести к испарению определенных компонентов сплава, если не контролировать его точно. Однако для RuTi приоритетом остается агрессивное удаление кислорода для предотвращения полного отказа партии.

Сделайте правильный выбор для своей цели

Чтобы оптимизировать процесс спекания, согласуйте свои рабочие параметры с конкретными целевыми показателями качества:

- Если ваш основной фокус — химическая чистота: Приоритезируйте поддержание глубокого вакуума (в диапазоне $10^{-3}$ Па) на протяжении всего цикла нагрева, чтобы строго предотвратить образование хрупких оксидов и нитридов титана.

- Если ваш основной фокус — механическая плотность: Убедитесь, что вакуум полностью установлен до приложения пикового механического давления, чтобы гарантировать эвакуацию всех междоузельных газов, предотвращая захват пор.

Резюме: Высокий вакуум в печи с горячим прессованием — это не просто мера предосторожности; это фундаментальный фактор, позволяющий реактивному титану связываться с рутением, а не реагировать с атмосферой.

Сводная таблица:

| Роль высокого вакуума | Ключевое преимущество для сплава RuTi |

|---|---|

| Химический щит | Предотвращает окисление и нитрирование титана, избегая охрупчивания. |

| Механический фасилитатор | Удаляет газовые барьеры, обеспечивая атомную диффузию и прочное сцепление зерен. |

| Фактор уплотнения | Эвакуирует захваченные газы для устранения пор под давлением для достижения высокой плотности. |

| Защитник чистоты | Поддерживает химические и электрические свойства рутения. |

Достигните превосходного спекания сплавов RuTi с KINTEK

Сталкиваетесь с проблемами окисления, пористости или непоследовательных результатов при синтезе высокотемпературных материалов? Точная среда высокого вакуума — ключ к успеху.

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы, включая высокопроизводительные вакуумные печи с горячим прессованием. Наши лабораторные высокотемпературные печи полностью настраиваются для уникальных задач, таких как реакционное спекание чувствительных сплавов.

Позвольте нам помочь вам обеспечить химическую чистоту и достичь максимальной плотности ваших материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное печное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какова функция печи для вакуумного спекания в покрытиях CoNiCrAlY? Ремонт микроструктур, нанесенных методом холодного напыления

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Какую роль играют высокомощные нагревательные пластины в печах вакуумной контактной сушки? Ускорение быстрой тепловой диффузии

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности