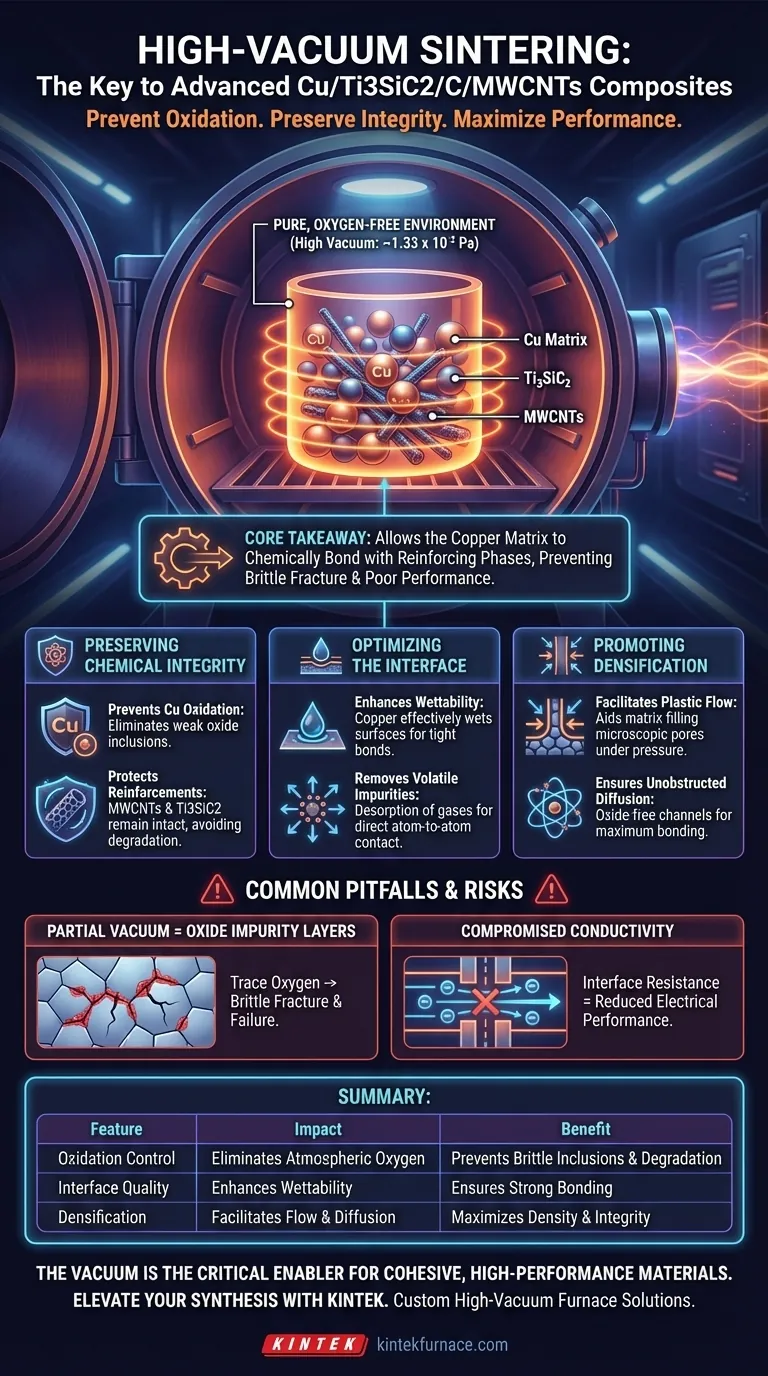

Среда высокого вакуума строго необходима для спекания композитов Cu/Ti3SiC2/C/MWCNTs для предотвращения разрушительного окисления компонентов материала во время высокотемпературной обработки. Устраняя атмосферный кислород, вакуум сохраняет химическую целостность медной матрицы и защищает углеродные армирующие элементы от деградации, обеспечивая плотность, прочность и проводимость конечного материала.

Ключевой вывод Основная роль вакуума заключается в поддержании чистой, бескислородной среды, которая позволяет медной матрице химически связываться с армирующими фазами (Ti3SiC2 и MWCNTs). Без высокого вакуума образуются оксидные барьеры, препятствующие адгезии, что приводит к хрупкому разрушению и плохим механическим характеристикам.

Сохранение химической целостности

Предотвращение окисления матрицы

При высоких температурах, необходимых для спекания (часто около 950°C), медь очень подвержена окислению.

При наличии атмосферного кислорода в медной матрице образуются оксидные включения. Эти включения ослабляют структуру металла и нарушают непрерывность, необходимую как для механической прочности, так и для электропроводности.

Защита армирующих фаз

Армирующие элементы, в частности Ti3SiC2 и многослойные углеродные нанотрубки (MWCNTs), чувствительны к окислительной среде.

В присутствии кислорода MWCNTs могут преждевременно деградировать или "выгорать", теряя свои уникальные упрочняющие свойства. Среда высокого вакуума защищает эти компоненты, гарантируя, что они останутся неповрежденными для армирования композита.

Оптимизация интерфейса

Улучшение смачиваемости

Чтобы композит был прочным, металлическая матрица должна "смачивать" или растекаться по поверхности армирующих частиц.

Оксидные слои действуют как барьер для этого процесса. Предотвращая поверхностное окисление, вакуум гарантирует, что жидкая медь может эффективно смачивать армирующие фазы, что приводит к прочной, когезионной связи.

Удаление летучих примесей

Порошки сырья часто содержат адсорбированные газы и летучие примеси, которые могут препятствовать уплотнению.

Вакуумная среда активно способствует десорбции и удалению этих газов. Эта "очистка" поверхностей порошка открывает путь для прямого контакта атомов между медью и армирующими элементами.

Содействие уплотнению

Облегчение пластической деформации

Спекание часто включает одновременное приложение тепла и механического давления (например, 27,7 МПа).

Вакуумная среда помогает этому процессу, позволяя частицам меди легче подвергаться пластической деформации и течению. Это помогает матрице заполнять микроскопические поры между твердыми армирующими частицами, значительно увеличивая конечную плотность композита.

Обеспечение беспрепятственной диффузии

Диффузия в твердом состоянии — это механизм, который связывает материалы на атомном уровне.

Высокий вакуум гарантирует отсутствие оксидных пленок, блокирующих эти каналы диффузии элементов. Это приводит к чистому контактному интерфейсу, максимизируя прочность связи и снижая межфазное тепловое/электрическое сопротивление.

Распространенные ошибки, которых следует избегать

Риск частичного вакуума

Простое снижение давления часто недостаточно; высокий вакуум (часто около $1,33 \times 10^{-2}$ Па) имеет решающее значение.

Если уровень вакуума недостаточен, следы кислорода все еще могут реагировать с активными элементами. Это приводит к образованию "слоев оксидных примесей" на границах зерен, которые действуют как точки зарождения трещин и вызывают хрупкое разрушение материала под нагрузкой.

Компромисс в проводимости

Хотя механическая прочность часто является основной целью, электрические свойства медных композитов в равной степени зависят от вакуумной обработки.

Окисление на интерфейсе создает сопротивление. Несоблюдение высокого вакуума приводит к композиту со значительно более низкой электропроводностью (IACS), сводя на нет преимущества использования медной матрицы.

Сделайте правильный выбор для вашей цели

Достижение желаемых свойств композитов Cu/Ti3SiC2/C/MWCNTs зависит от строгого контроля атмосферы спекания.

- Если ваш основной фокус — механическая прочность: Убедитесь, что уровень вакуума достаточен для предотвращения образования оксидных слоев на границах зерен, так как они являются основной причиной хрупкого разрушения.

- Если ваш основной фокус — электропроводность: Отдавайте приоритет вакуумной обработке для обеспечения чистых, свободных от оксидов интерфейсов, которые минимизируют рассеяние электронов и сопротивление.

В конечном итоге, вакуум — это не просто условие обработки; это критически важный фактор, который позволяет медной матрице и армирующим элементам действовать как единый, когезионный материал.

Сводная таблица:

| Характеристика | Влияние высокого вакуума | Преимущество для композита |

|---|---|---|

| Контроль окисления | Устраняет атмосферный кислород | Предотвращает хрупкие оксидные включения и деградацию матрицы |

| Качество интерфейса | Улучшает смачиваемость и очистку | Обеспечивает прочное соединение между Cu и MWCNTs |

| Уплотнение | Облегчает пластическую деформацию и диффузию | Максимизирует конечную плотность и структурную целостность |

| Армирующие элементы | Защищает Ti3SiC2 и MWCNTs | Сохраняет механическую прочность и проводимость |

| Удаление примесей | Десорбция адсорбированных газов | Минимизирует пористость и межфазное сопротивление |

Улучшите синтез ваших передовых материалов с KINTEK

Точное спекание сложных композитов, таких как Cu/Ti3SiC2/C/MWCNTs, требует высочайших стандартов контроля атмосферы. KINTEK предлагает ведущие в отрасли решения для высокотемпературных печей — включая вакуумные, CVD, муфельные и роторные системы — разработанные для устранения окисления и максимизации уплотнения материала.

Опираясь на экспертные исследования и разработки и прецизионное производство, наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими конкретными исследовательскими или производственными потребностями. Обеспечьте механическую прочность и электропроводность ваших материалов с помощью нашей специализированной термической технологии.

Готовы оптимизировать процесс спекания? Свяжитесь с KINTEK сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для спекания молибденовой проволоки

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Как печь для спекания в вакууме с горячим прессованием уплотняет керамику из карбида кремния? Достижение почти теоретической плотности с KINTEK

- Какова функция печи для горячего прессования (HPS)? Освоение высокоплотной керамики для PCFC

- Каковы основные области применения печей горячего прессования? Откройте для себя решения для материалов с высокой плотностью

- Как печь вакуумного горячего прессования (VHP) способствует изготовлению массивных наноструктурированных сплавов Al-4Cu?

- Почему в SPS используются композитные пластины, армированные углеродным волокном (CFRC)? Оптимизация термической стабильности при спекании

- Как оборудование для вакуумно-горячего прессования используется в аэрокосмической промышленности? Жизненно важно для производства высокоэффективных компонентов

- Каковы технические преимущества систем искрового плазменного спекания (SPS)? Ускоренное уплотнение и превосходная прочность

- Как горячее прессование минимизирует деформацию заготовки? Достижение точности при более низких температурах и давлении