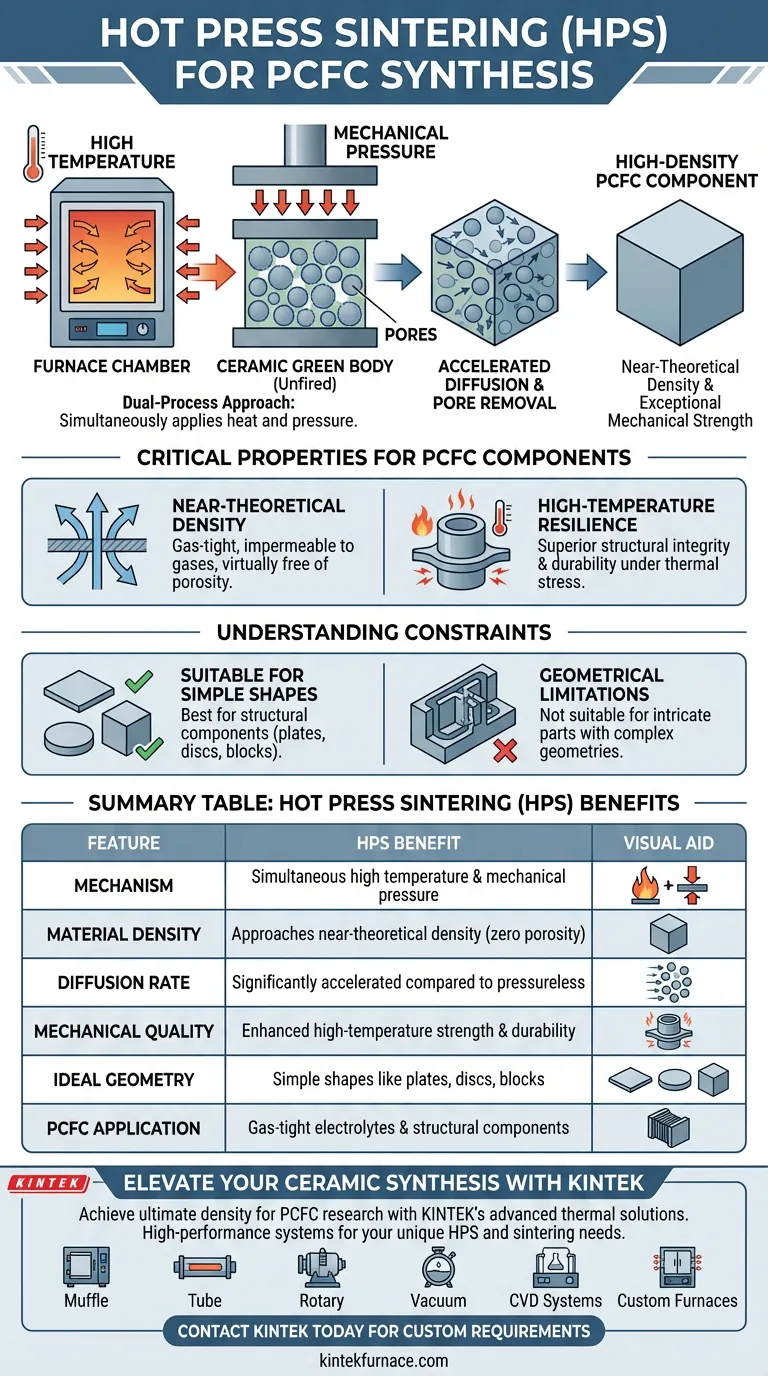

Печь для горячего прессования (HPS) функционирует путем приложения механического давления к керамическому «сырому телу» при одновременном воздействии высоких температур. Этот двойной процесс ускоряет удаление внутренних пор и усиливает диффузию атомов, позволяя синтезировать компоненты протонных керамических топливных элементов (PCFC), обладающие почти теоретической плотностью и исключительной механической прочностью.

Сочетая тепловую энергию с физической силой, HPS преодолевает ограничения стандартного спекания без давления. Он уникально способен производить высокоплотную, структурно прочную керамику, необходимую для жестких условий эксплуатации топливных элементов.

Как HPS достигает превосходной плотности

Одновременное давление и нагрев

В отличие от традиционного спекания, которое в основном полагается на температуру для уплотнения материала, HPS вводит механическое давление во время фазы нагрева.

Эта внешняя сила действует непосредственно на микроструктуру керамического «сырого тела» (необожженного материала).

Ускорение диффузии

Сочетание тепла и давления значительно ускоряет процесс диффузии в керамическом материале.

Эта быстрая диффузия более эффективно сближает частицы, ускоряя устранение внутренних пустот и пор, которые обычно остаются при стандартном спекании.

Критические свойства для компонентов PCFC

Приближение к теоретической плотности

Для эффективной работы PCFC электролит и конструкционные компоненты должны быть газонепроницаемыми, чтобы предотвратить утечку топлива.

HPS позволяет образцам приблизиться к их теоретической плотности, в результате чего материал становится практически свободным от пор и непроницаемым для газов.

Термостойкость

PCFC работают при повышенных температурах, требуя материалов, которые сохраняют структурную целостность при термических нагрузках.

Компоненты, синтезированные с помощью HPS, демонстрируют превосходные высокотемпературные механические свойства, обеспечивая их стабильность и долговечность при длительной работе элемента.

Понимание ограничений

Геометрические ограничения

Хотя HPS обеспечивает превосходные свойства материала, применение механического давления обычно ограничивает геометрию конечного продукта.

Процесс наиболее подходит для компонентов простых форм, таких как плоские пластины, диски или блоки.

Пригодность для конструкционных деталей

Из-за этих геометрических ограничений HPS лучше всего использовать для конструкционных компонентов, а не для сложных деталей со сложными внутренними каналами.

Это идеальный метод, когда внутренняя целостность материала важнее его геометрической сложности.

Сделайте правильный выбор для вашего проекта

Хотя HPS обеспечивает непревзойденную плотность, он применим к определенным типам компонентов. Используйте следующее руководство, чтобы определить, подходит ли он для изготовления вашего PCFC:

- Если ваш основной акцент делается на газонепроницаемости и плотности: HPS является оптимальным выбором, поскольку он устраняет внутренние поры более эффективно, чем любой метод без давления.

- Если ваш основной акцент делается на механической прочности: HPS производит компоненты с превосходными высокотемпературными свойствами, необходимыми для конструкционной долговечности.

- Если ваш основной акцент делается на сложной геометрии: HPS может не подойти из-за его ограничения простыми, плоскими или блочными формами.

В конечном итоге, HPS является окончательным инструментом синтеза, когда производительность материала и плотность являются не подлежащими обсуждению требованиями для вашего керамического применения.

Сводная таблица:

| Характеристика | Преимущество горячего прессования (HPS) |

|---|---|

| Механизм | Одновременная высокая температура и механическое давление |

| Плотность материала | Приближается к почти теоретической плотности (нулевая пористость) |

| Скорость диффузии | Значительно ускорена по сравнению с методами без давления |

| Качество механических свойств | Улучшенная высокотемпературная прочность и долговечность |

| Идеальная геометрия | Простые формы, такие как пластины, диски и блоки |

| Применение в PCFC | Газонепроницаемые электролиты и конструкционные компоненты |

Улучшите синтез керамики с KINTEK

Достигните максимальной плотности материала для ваших исследований в области протонных керамических топливных элементов с передовыми термическими решениями KINTEK. Опираясь на экспертные исследования и разработки и точное производство, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, включая настраиваемые высокотемпературные печи, адаптированные к вашим уникальным потребностям в HPS и спекании. Независимо от того, требуется ли вам превосходная газонепроницаемость или высокая термостойкость, наши технические эксперты готовы предоставить прецизионное оборудование, которого заслуживает ваша лаборатория.

Готовы оптимизировать производство высокоплотной керамики? Свяжитесь с KINTEK сегодня, чтобы обсудить ваши требования к индивидуальным печам!

Визуальное руководство

Ссылки

- Mengyang Yu, Shenglong Mu. Recent Novel Fabrication Techniques for Proton-Conducting Solid Oxide Fuel Cells. DOI: 10.3390/cryst14030225

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Каковы основные области применения печей горячего прессования? Откройте для себя решения для материалов с высокой плотностью

- Какие промышленные применения используют вакуумные печи горячего прессования? Незаменимы для аэрокосмической, медицинской и электронной промышленности

- Как вакуумная горячая прессовая печь способствует изготовлению инфракрасных керамических материалов из ZnS? Оптимизация оптического качества

- Как обслуживать термопресс? Проактивное руководство по стабильной печати и долговечности

- Какие технические преимущества предлагает система искрового плазменного спекания (SPS) для керамики TiB2? Раскройте превосходную прочность

- Какова основная роль печи вакуумного горячего прессования (VHP)? Достижение пиковой инфракрасной пропускаемости в керамике из сульфида цинка

- Каковы характеристики сверхвысокого давления спекания для керамики? Достижение плотной, мелкозернистой керамики

- Какова основная функция вакуумной среды в печи вакуумного прессования при спекании композитов из графитовых чешуек/меди? Обеспечение высокоэффективной теплопроводности