По своей сути, спекание при сверхвысоком давлении — это метод обработки материалов, который использует экстремальное давление (сотни тысяч атмосфер) для быстрого формирования из керамических порошков плотного, твердого состояния. Этот процесс позволяет получить мелкозернистую микроструктуру и даже изменить фундаментальную кристаллическую структуру материала, открывая уникальные свойства, недостижимые традиционными методами спекания.

Спекание при сверхвысоком давлении не следует рассматривать просто как улучшенную версию обычного нагрева. Это специализированный инструмент, который использует огромную физическую силу для создания новых состояний материала, что позволяет разрабатывать керамику следующего поколения с беспрецедентной производительностью.

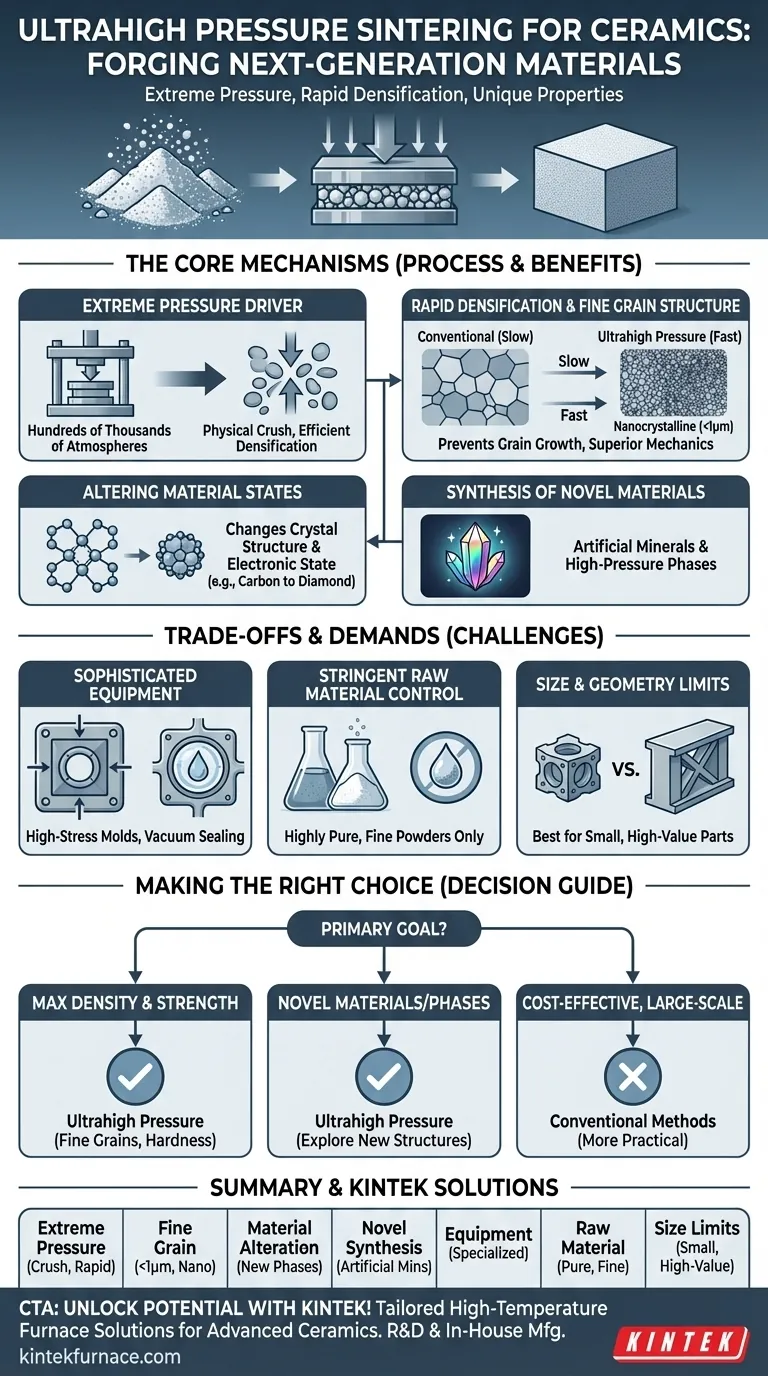

Основные механизмы спекания при сверхвысоком давлении

Чтобы понять, почему используется этот метод, мы должны рассмотреть, как экстремальное давление принципиально меняет процесс спекания. Оно выходит за рамки простой диффузии и связывания частиц, чтобы физически принуждать к уплотнению.

Экстремальное давление как движущая сила

Спекание при "сотнях тысяч атмосфер" означает приложение давления, которое на порядки больше, чем при обычном горячем прессовании. Эта огромная сила физически сжимает частицы, устраняя пустоты и поры с невероятной эффективностью. Это механическое давление становится доминирующим фактором уплотнения, гораздо более значимым, чем одна только тепловая энергия.

Быстрое уплотнение и мелкозернистые структуры

Ключевым преимуществом этого процесса является его скорость. Поскольку давление настолько эффективно устраняет пористость, полная плотность может быть достигнута очень быстро. Этот быстрый цикл предотвращает рост зерен, что является распространенной проблемой при более медленном, высокотемпературном спекании, когда мелкие зерна сливаются в более крупные. В результате получается очень желательная нанокристаллическая или мелкозернистая микроструктура (обычно с размером зерен менее 1 микрометра), что критически важно для превосходных механических свойств.

Изменение фундаментальных состояний материала

Возможно, самая уникальная характеристика сверхвысокого давления — это его способность изменять кристаллическую структуру и электронное состояние материала. Подобно тому, как давление может превратить углерод в алмаз, оно может заставить атомы в керамике принять более компактную, а часто и совершенно новую, структуру. Это создает новую фазу материала с отличными свойствами.

Синтез новых материалов

Эта способность вызывать фазовые переходы позволяет синтезировать материалы, которые не могут быть образованы при атмосферном давлении. Это включает создание искусственных минералов и других высокобарных фаз с уникальными электронными, оптическими или механическими характеристиками, открывая новые возможности для открытия материалов.

Понимание компромиссов и требований

Исключительные результаты спекания при сверхвысоком давлении сопряжены со значительными техническими трудностями и затратами. Это не универсальное решение.

Требования к сложному оборудованию

Генерация и удержание таких экстремальных давлений требует высокоспециализированного и дорогостоящего оборудования. Формы должны быть изготовлены из передовых материалов, способных выдерживать огромные напряжения без деформации или разрушения. Кроме того, точная технология вакуумной герметизации необходима для предотвращения захвата газа, что привело бы к дефектам в конечной детали.

Строгий контроль исходного сырья

Процесс очень чувствителен к исходным материалам. Для достижения оптимальных результатов необходимо использовать высокочистые и чрезвычайно мелкие порошки исходного сырья. Любые примеси могут создавать слабые места, а несоответствие размеров частиц может привести к неполному уплотнению. Это увеличивает общую стоимость и сложность производственного процесса.

Ограничения по размеру и геометрии

Огромные давления, используемые в процессе, накладывают практические ограничения на размер и сложность производимых компонентов. Камеры высокого давления и узлы пресс-форм дороги и трудно масштабируемы, что делает этот метод наиболее подходящим для производства небольших, дорогостоящих деталей, а не крупных конструкционных компонентов.

Правильный выбор для вашей цели

Решение об использовании спекания при сверхвысоком давлении полностью зависит от того, оправдывают ли конечные требования к производительности сложность и стоимость.

- Если ваша основная цель — достижение максимальной плотности и прочности: Этот метод не имеет себе равных для создания практически бездефектной керамики с исключительно мелкозернистой структурой, что напрямую приводит к превосходной твердости и прочности.

- Если ваша основная цель — разработка новых материалов или фаз: Используйте сверхвысокое давление для исследования новых кристаллических структур и синтеза соединений, которые не могут быть образованы в обычных условиях.

- Если ваша основная цель — экономичное крупномасштабное производство: Обычное спекание или горячее прессование почти всегда являются более практичным выбором из-за высокой стоимости оборудования и ограничений масштабируемости систем сверхвысокого давления.

Используя экстремальное давление, этот метод выходит за рамки простого уплотнения, фундаментально перестраивая материалы на атомном уровне для достижения максимальной производительности.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Экстремальное давление | Применяет сотни тысяч атмосфер для измельчения частиц, обеспечивая быстрое уплотнение. |

| Мелкозернистая структура | Предотвращает рост зерен, что приводит к нанокристаллическим или мелкозернистым микроструктурам (<1 мкм). |

| Изменение состояния материала | Изменяет кристаллическую структуру и электронные состояния, позволяя получать новые фазы и свойства. |

| Синтез новых материалов | Создает искусственные минералы и высокобарные фазы с уникальными характеристиками. |

| Требования к оборудованию | Требуются специализированные, дорогие формы и вакуумная герметизация для удержания высокого давления. |

| Контроль сырья | Требует высокочистых, мелких порошков для предотвращения дефектов и обеспечения оптимального уплотнения. |

| Ограничения по размеру и геометрии | Наилучшим образом подходит для небольших, дорогостоящих деталей из-за проблем с масштабируемостью и высоких затрат. |

Раскройте потенциал спекания при сверхвысоком давлении для ваших передовых керамических применений с KINTEK! Используя исключительные возможности в области исследований и разработок и собственное производство, мы предоставляем различным лабораториям индивидуальные решения для высокотемпературных печей. Наша линейка продуктов включает муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все это подкреплено мощными возможностями глубокой настройки для точного удовлетворения ваших уникальных экспериментальных потребностей. Независимо от того, стремитесь ли вы к максимальной плотности, мелкозернистым структурам или синтезу новых материалов, KINTEK поставляет надежное, высокопроизводительное оборудование. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши исследования и разработки!

Визуальное руководство

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Каковы преимущества керамико-металлических композитов, полученных с использованием вакуумного пресса? Достижение превосходной прочности и долговечности

- Каковы области применения горячего прессования? Достижение максимальной производительности материала

- Как индукционный нагрев обеспечивает точность в производственных процессах? Достижение превосходного термического контроля и повторяемости

- Каковы основные области применения вакуумного горячего прессования? Создание плотных, чистых материалов для требовательных отраслей промышленности

- Какие еще типы печей связаны с горячим прессованием? Исследуйте ключевые технологии термической обработки