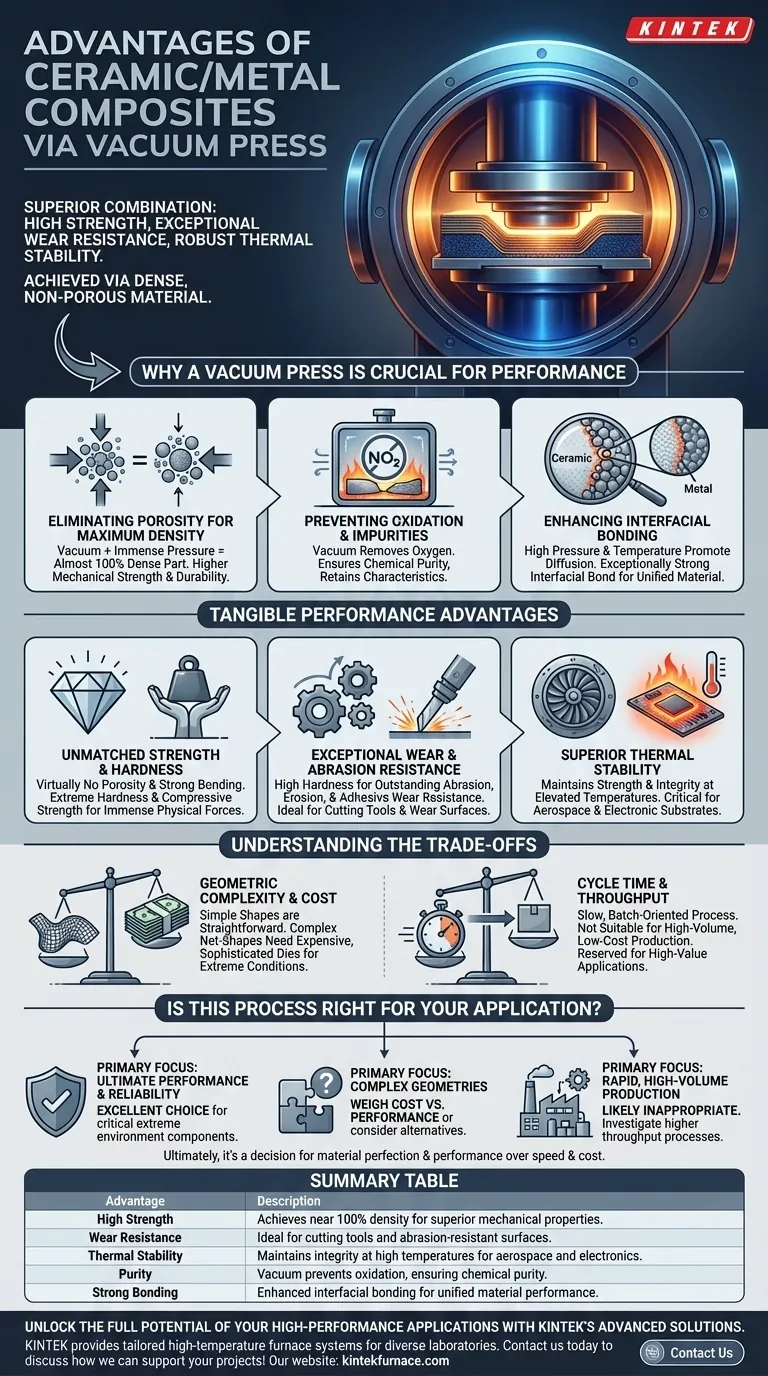

По своей сути, керамико-металлический композит, произведенный с помощью вакуумного пресса, предлагает превосходное сочетание высокой прочности, исключительной износостойкости и надежной термической стабильности. Процесс вакуумного горячего прессования имеет решающее значение для получения плотного, непористого материала, который является источником этих высокопроизводительных характеристик.

Истинное преимущество заключается не только в свойствах керамики и металла, но и в том, как процесс вакуумного прессования превращает их в почти идеальный, полностью плотный композит, свободный от дефектов и примесей, которые снижают производительность.

Почему вакуумный пресс имеет решающее значение для производительности

Процесс производства неотделим от свойств конечного материала. Использование вакуумного горячего пресса — это преднамеренный выбор для создания материала с минимальными дефектами и максимальной производительностью.

Устранение пористости для максимальной плотности

Сочетание вакуума и огромного давления физически уплотняет керамические и металлические порошки. Этот процесс вытесняет пустоты и воздушные карманы, что приводит к получению конечной детали, которая почти на 100% плотная.

Пористость является основной причиной разрушения материалов, и ее устранение напрямую приводит к значительно более высокой механической прочности и долговечности.

Предотвращение окисления и примесей

Нагрев металлов до высоких температур, необходимых для спекания, обычно вызывает окисление, что ухудшает их свойства. Вакуумная среда удаляет кислород, предотвращая эти нежелательные химические реакции.

Это гарантирует, что конечный композит является химически чистым, и что как керамические, так и металлические компоненты сохраняют свои предполагаемые характеристики.

Улучшение межфазного сцепления

Высокое давление и температура, приложенные в процессе, способствуют диффузии на границе между керамическими и металлическими частицами. Это создает исключительно прочную межфазную связь.

Именно эта прочная связь позволяет композиту действовать как единый, унифицированный материал, эффективно передавая нагрузки между твердой керамикой и более прочной металлической матрицей.

Ощутимые преимущества в производительности

Почти идеальная микроструктура, созданная методом вакуумного прессования, напрямую приводит к набору весьма желательных инженерных свойств.

Непревзойденная прочность и твердость

Практически без пористости и с прочным внутренним сцеплением эти композиты проявляют исключительную твердость и прочность на сжатие. Это делает их идеальными для компонентов, которые должны выдерживать огромные физические силы без деформации или разрушения.

Исключительная износостойкость и устойчивость к истиранию

Высокая твердость, в основном обусловленная керамической фазой, обеспечивает выдающуюся устойчивость к абразивному, эрозионному и адгезионному износу. Вот почему эти материалы используются для высококачественных режущих инструментов и износостойких поверхностей.

Превосходная термическая стабильность

Эти композиты сохраняют свою прочность и структурную целостность при повышенных температурах, где большинство обычных металлов выходит из строя. Это свойство имеет решающее значение для требовательных аэрокосмических компонентов, таких как части турбин, и для электронных подложек, которые должны эффективно отводить тепло.

Понимание компромиссов

Ни один процесс не является идеальным для каждой ситуации. Понимание ограничений вакуумного горячего прессования является ключом к принятию обоснованного решения.

Геометрическая сложность и стоимость

Простые формы, такие как плиты, блоки и цилиндры, легко изготавливаются этим методом. Однако производство сложных деталей с окончательной формой представляет собой серьезную проблему.

Это требует очень сложных и дорогих прессовых штампов, которые могут выдерживать экстремальные температуры и давление, что делает стоимость оснастки основным фактором для сложных конструкций.

Время цикла и производительность

Вакуумное горячее прессование — это по своей природе медленный, периодический процесс. Время, необходимое для нагрева, прессования и охлаждения, ограничивает производительность, что делает его непригодным для массового, недорогого производства.

Этот процесс предназначен для дорогостоящих применений, где исключительная производительность оправдывает более длительное время изготовления и связанные с этим затраты.

Подходит ли этот процесс для вашего применения?

Выбор этого материала и процесса полностью зависит от конкретных приоритетов вашего проекта.

- Если ваш основной акцент делается на максимальной производительности и надежности: Композиты, полученные вакуумным прессованием, являются отличным выбором для критически важных компонентов в экстремальных условиях, где отказ невозможен.

- Если ваш основной акцент делается на производстве сложных геометрических форм: Вы должны тщательно взвесить высокую стоимость сложных штампов по сравнению с приростом производительности или рассмотреть альтернативные процессы.

- Если ваш основной акцент делается на быстром, крупносерийном производстве: Этот метод, вероятно, не подходит, и вам следует изучить процессы, ориентированные на более высокую производительность.

В конечном итоге, выбор керамико-металлического композита, полученного вакуумным прессованием, — это решение о приоритете совершенства материала и производительности над скоростью и стоимостью производства.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Высокая прочность | Достижение почти 100% плотности для превосходных механических свойств. |

| Износостойкость | Идеально подходит для режущих инструментов и износостойких поверхностей. |

| Термическая стабильность | Сохраняет целостность при высоких температурах для аэрокосмической промышленности и электроники. |

| Чистота | Вакуум предотвращает окисление, обеспечивая химическую чистоту. |

| Прочное сцепление | Улучшенное межфазное сцепление для единой работы материала. |

Раскройте весь потенциал ваших высокопроизводительных приложений с помощью передовых решений KINTEK. Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям специализированные высокотемпературные печные системы, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, предоставляя надежные керамико-металлические композиты для критически важных применений. Готовы повысить производительность своих материалов? Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Как вакуум или защитная атмосфера уменьшают окисление в расплавленных металлах? Предотвращение включений оксидов для получения более прочных металлов

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Какие материалы можно уплотнить с помощью вакуумного пресса и каковы их области применения? Раскройте потенциал высокоэффективного уплотнения материалов

- Как оборудование для вакуумного горячего прессования способствует сектору выработки энергии и электроэнергии? Повышение эффективности и долговечности