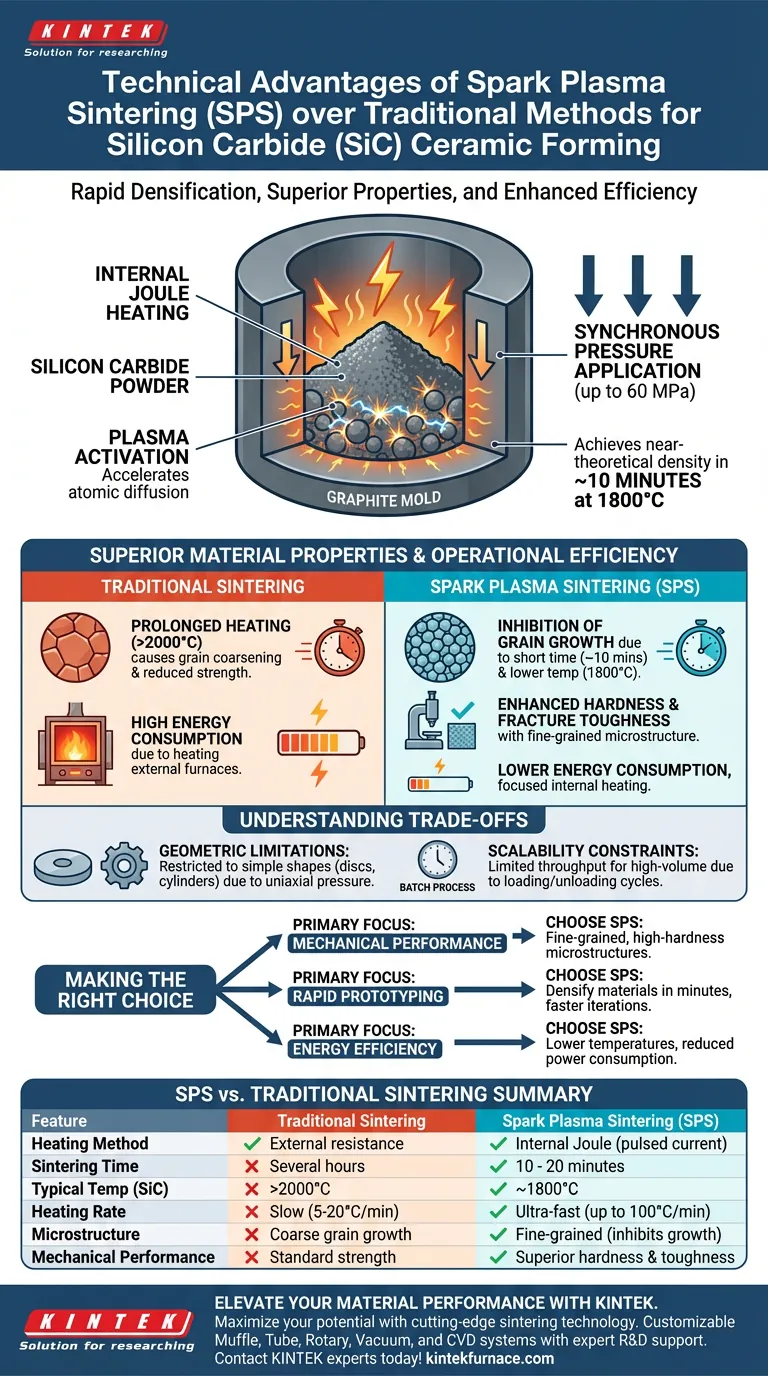

Системы искрового плазменного спекания (SPS) принципиально превосходят традиционные методы формирования карбида кремния, используя импульсный электрический ток в сочетании с одновременным осевым давлением. Этот механизм внутреннего нагрева позволяет карбиду кремния достичь полного уплотнения при 1800°C всего за 10 минут, что недостижимо для обычных печей сопротивления.

Ключевой вывод Традиционное спекание часто требует длительного нагрева, что приводит к укрупнению зерна и снижению механической прочности. SPS решает эту проблему, генерируя тепло непосредственно внутри пресс-формы и материала, достигая почти теоретической плотности за минуты, сохраняя при этом мелкозернистую, высокопрочную микроструктуру.

Механизм быстрого уплотнения

Внутренний джоулев нагрев

В отличие от традиционных методов, полагающихся на внешние нагревательные элементы, SPS генерирует тепло внутри за счет джоулева нагрева.

Импульсный электрический ток проходит непосредственно через графитовую пресс-форму и порошок карбида кремния. Это приводит к чрезвычайно высоким скоростям нагрева, часто достигающим 100°C в минуту.

Плазменная активация

Импульсный ток делает больше, чем просто нагревает; он создает эффект плазменной активации между частицами порошка.

Это ускоряет атомную диффузию и способствует диффузии по границам зерен, позволяя быстро консолидировать материал.

Синхронное приложение давления

Системы SPS применяют значительное осевое давление, обычно до 60 МПа, одновременно с циклом нагрева.

Эта механическая сила физически способствует перераспределению частиц, дополнительно снижая температуру и время, необходимые для закрытия пор и достижения полной плотности.

Превосходные свойства материала

Подавление роста зерна

Одной из критических проблем при спекании карбида кремния является контроль размера зерна; длительное воздействие высокой температуры обычно приводит к увеличению размера зерен (укрупнению), что ослабляет материал.

Поскольку SPS завершает процесс спекания за очень короткое время выдержки (часто около 10 минут), он эффективно подавляет аномальный рост зерна.

Повышенная твердость и прочность

Результатом этого быстрого низкотемпературного процесса является объемная керамика с мелкозернистой микроструктурой.

Это структурное измельчение напрямую транслируется в превосходные физические свойства, в частности, более высокую твердость и трещиностойкость по сравнению с карбидом кремния, спеченным без давления.

Операционная эффективность

Более низкие температуры обработки

Традиционное спекание карбида кремния часто требует температур выше 2000°C.

SPS достигает полного уплотнения при значительно более низких температурах, в частности, около 1800°C для карбида кремния.

Энергопотребление

Сочетание сокращенного времени обработки и более низких рабочих температур приводит к значительному снижению энергопотребления.

Исключая необходимость нагрева большой внешней камеры печи, энергия направляется только туда, где она необходима: в пресс-форму и образец.

Понимание компромиссов

Геометрические ограничения

Процесс SPS полагается на применение одноосного давления через графитовые пресс-формы.

Эта установка обычно ограничивает геометрию конечной детали простыми формами, такими как диски, цилиндры или пластины. Создание сложных деталей точной формы часто требует значительной последующей обработки или невозможно по сравнению с литьем суспензий или литьем под давлением.

Ограничения масштабируемости

SPS — это в основном периодический процесс.

Хотя время цикла короткое (минуты против часов), необходимость загрузки и выгрузки графитовых штампов для каждого отдельного цикла может ограничивать производительность для массового производства по сравнению с печами непрерывного спекания.

Сделайте правильный выбор для вашей цели

Если вы оцениваете, стоит ли интегрировать искровое плазменное спекание в свою производственную линию, рассмотрите свои конкретные конечные цели:

- Если ваш основной фокус — механические характеристики: Выбирайте SPS за его способность производить мелкозернистые микроструктуры с высокой твердостью, которые трудно достичь при спекании без давления.

- Если ваш основной фокус — быстрое прототипирование: Выбирайте SPS за его способность уплотнять материалы за минуты, а не часы, что позволяет ускорить циклы итераций.

- Если ваш основной фокус — энергоэффективность: Выбирайте SPS для использования более низких температур спекания (1800°C) и снижения общего энергопотребления.

SPS превращает процесс спекания из испытания на термическую выносливость в точную, быструю электромеханическую операцию.

Сводная таблица:

| Характеристика | Традиционное спекание | Искровое плазменное спекание (SPS) |

|---|---|---|

| Метод нагрева | Внешний резистивный нагрев | Внутренний джоулев нагрев (импульсный ток) |

| Время спекания | Несколько часов | 10 - 20 минут |

| Типичная температура (SiC) | >2000°C | ~1800°C |

| Скорость нагрева | Медленная (5-20°C/мин) | Сверхбыстрая (до 100°C/мин) |

| Микроструктура | Крупнозернистый рост | Мелкозернистая (подавляет рост) |

| Механические характеристики | Стандартная прочность/твердость | Превосходная твердость и ударная вязкость |

Повысьте производительность ваших материалов с KINTEK

Максимизируйте потенциал вашей лаборатории с помощью передовых технологий спекания. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает полный спектр высокопроизводительных муфельных, трубчатых, роторных, вакуумных и CVD систем, а также специализированные решения для спекания, разработанные с учетом ваших уникальных потребностей в исследованиях и производстве.

Почему стоит сотрудничать с KINTEK?

- Настраиваемые системы: Печи точной инженерии, разработанные для ваших конкретных требований к материалам.

- Экспертная поддержка: Глубокие технические знания, которые помогут вам оптимизировать уплотнение и микроструктуру.

- Эффективность: Снизьте энергопотребление, достигая превосходных механических результатов.

Готовы трансформировать ваш процесс формирования керамики? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальное высокотемпературное решение для вашей лаборатории!

Визуальное руководство

Ссылки

- Tribological properties of silicon carbide ceramic surfaces modified by polishing, grinding and laser radiation. DOI: 10.1007/s42452-024-06004-y

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Какую роль играет печь для горячего прессования при спекании в производстве композитной керамики Y2O3-YAM? Достижение 100% плотности и контроль зерен

- Каково значение размерной точности при горячем прессовании? Достижение производства готовых изделий для экономии затрат

- Каковы основные области применения технологии вакуумного прессования? Достижение превосходного склеивания и формования материалов

- Каковы особенности печи для спекания под давлением? Достижение высокоплотных материалов с точным контролем

- Какова основная функция печи для спекания в вакуумной горячей прессовке? Синтез высокоэффективных композитов TiCN

- Каковы преимущества использования оборудования для горячей глубокой вытяжки для сплава ТС4? Получение гладких деталей без морщин

- Как используются вакуумные прессы в аэрокосмической и автомобильной промышленности? Повышение производительности с помощью легких композитов

- Почему для вакуумного горячего прессования термоэлектрических сплавов выбирают высокопрочный графит? Эксперт по высоким температурам