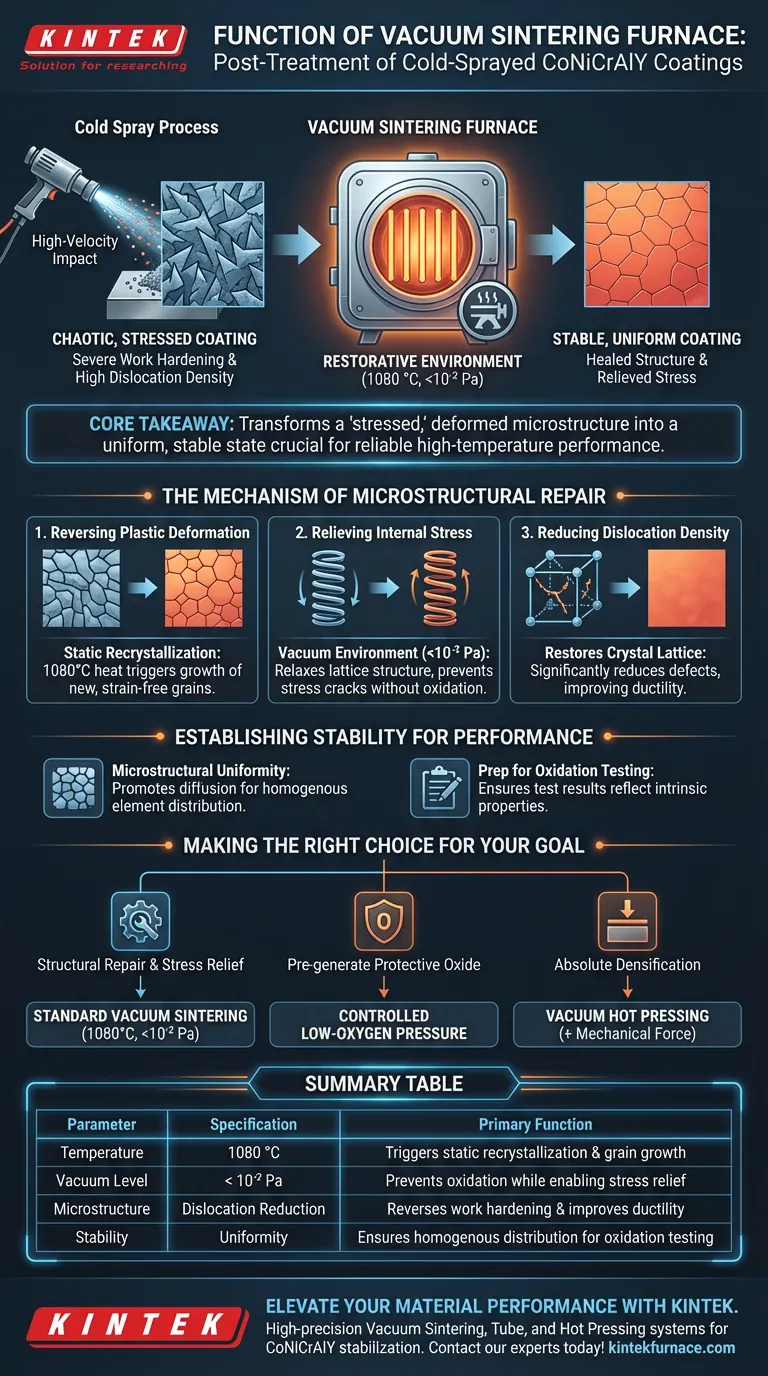

Основная функция печи для вакуумного спекания в данном контексте заключается в создании восстановительной среды, которая устраняет структурные повреждения, вызванные процессом холодного напыления. Поддерживая температуру 1080 °C и вакуумное давление ниже 10⁻² Па, печь индуцирует статическую рекристаллизацию для восстановления зон интенсивной пластической деформации и снятия внутренних напряжений в покрытии CoNiCrAlY.

Ключевой вывод: Холодное напыление основано на высокоскоростном ударе, который неизбежно создает "напряженное" покрытие, характеризующееся сильной наклёпкой и высокой плотностью дислокаций. Печь для вакуумного спекания обращает эти эффекты вспять, превращая деформированную микроструктуру в однородное, стабильное состояние, необходимое для надежной работы при высоких температурах.

Механизм восстановления микроструктуры

Обращение пластической деформации

Процесс холодного напыления формирует покрытия за счет кинетической энергии, в результате чего частицы сильно деформируются при ударе. Печь для вакуумного спекания решает эту проблему, подвергая покрытие воздействию высокой температуры (1080 °C).

Эта тепловая энергия индуцирует статическую рекристаллизацию. Деформированные зерна нуклеируются и растут в новые, свободные от напряжений зерна, эффективно восстанавливая зоны пластической деформации.

Снятие внутренних напряжений

Высокоскоростной удар создает значительные остаточные напряжения в материале. Если эти напряжения не устранить, они могут привести к преждевременному разрушению или расслоению покрытия.

Вакуумная среда (<10⁻² Па) позволяет материалу снимать напряжения без вмешательства атмосферных газов. Это расслабляет кристаллическую решетку и предотвращает образование трещин, вызванных напряжениями.

Снижение плотности дислокаций

Механический удар при напылении вызывает наклёпку, что приводит к высокой плотности дислокаций (дефектов) в кристаллической структуре.

Последующая обработка в печи значительно снижает эту плотность дислокаций. Такое восстановление кристаллической решетки улучшает пластичность и общую механическую целостность покрытия.

Обеспечение стабильности для производительности

Достижение однородности микроструктуры

Сырое покрытие, нанесенное методом холодного напыления, часто имеет хаотичную, неоднородную структуру. Процесс спекания способствует диффузии, приводя к более гомогенному распределению элементов.

Эта улучшенная однородность микроструктуры гарантирует, что покрытие будет предсказуемо реагировать на термические и механические нагрузки во время эксплуатации.

Подготовка к испытаниям на окисление

Конечной целью этой последующей обработки является создание стабильной организационной основы.

Стабилизируя микроструктуру и удаляя дефекты, печь подготавливает покрытие CoNiCrAlY к испытаниям на окисление при высоких температурах. Это гарантирует, что результаты испытаний будут отражать внутренние свойства материала, а не артефакты процесса напыления.

Критические аспекты эксплуатации и компромиссы

Необходимость высокого вакуума

Поддержание вакуумного давления ниже 10⁻² Па имеет решающее значение. Если давление повысится или непреднамеренно попадет кислород, покрытие может подвергнуться неконтролируемому окислению вместо восстановления.

Термическая точность

Температура 1080 °C специально настроена для рекристаллизации CoNiCrAlY.

Работа ниже этого порога может не вызвать необходимого роста зерен. Работа значительно выше этого порога рискует изменить фазовый состав или повредить интерфейс подложки.

Спекание против горячего прессования

Важно отличать стандартное вакуумное спекание от вакуумного горячего прессования.

В то время как стандартное спекание полагается на тепло и время, горячее прессование добавляет осевое давление для механического уплотнения. Стандартное спекание обычно достаточно для снятия напряжений, но горячее прессование может потребоваться, если основная цель — максимизация плотности и устранение пористости.

Сделайте правильный выбор для вашей цели

Чтобы выбрать правильный протокол последующей обработки, вы должны определить свои конкретные требования к покрытию:

- Если ваш основной фокус — структурное восстановление и снятие напряжений: Строго соблюдайте основные эталонные стандарты 1080 °C и <10⁻² Па для обеспечения статической рекристаллизации и снижения наклёпки.

- Если ваш основной фокус — предварительное создание защитного оксидного слоя: Вам может потребоваться отклониться от высокого вакуума к контролируемой среде с низким парциальным давлением кислорода, чтобы вызвать селективное окисление алюминия (α-Al2O3).

- Если ваш основной фокус — абсолютное уплотнение: Рассмотрите возможность использования печи для вакуумного горячего прессования, которая использует синергетический эффект тепла и механической силы для устранения пор.

Точно контролируя термическую среду и вакуум, вы превращаете кинетически осажденный слой в металлургически стабильный компонент, готовый к эксплуатации.

Сводная таблица:

| Параметр процесса | Требуемая спецификация | Основная функция |

|---|---|---|

| Температура | 1080 °C | Инициирует статическую рекристаллизацию и рост зерен |

| Уровень вакуума | < 10⁻² Па | Предотвращает окисление, позволяя снимать напряжения |

| Микроструктура | Снижение дислокаций | Обращает наклёпку и улучшает пластичность |

| Стабильность | Однородность | Обеспечивает гомогенное распределение для испытаний на окисление |

Повысьте производительность ваших материалов с KINTEK

Не позволяйте остаточным напряжениям и наклёпке ухудшать ваши покрытия, нанесенные методом холодного напыления. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK поставляет высокоточные системы вакуумного спекания, трубчатые печи и системы вакуумного горячего прессования, специально разработанные для стабилизации CoNiCrAlY и других высокотемпературных сплавов.

Независимо от того, требуется ли вам стандартный термический ремонт или передовое уплотнение, наши настраиваемые лабораторные печи обеспечивают термическую точность и вакуумную целостность, которые требуются вашим исследованиям.

Готовы оптимизировать процесс последующей обработки? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальное решение для печи, отвечающее вашим уникальным потребностям в покрытии!

Визуальное руководство

Ссылки

- Xudong Sun, Zhigang Zheng. Microstructure and High-Temperature Oxidation Behavior of Cold-Sprayed CoNiCrAlY Coatings Deposited by Different Propellent Gases. DOI: 10.3390/coatings15020123

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какие факторы важны при вакуумной пайке? Достигайте безупречных соединений с точным контролем

- Каковы преимущества вакуумной технологии в печи для спекания? Достижение превосходного качества материала и контроля

- Для чего используется графитовая печь? От анализа следовых количеств до высокотемпературной обработки

- Какие доказательства предоставляет оборудование для испытаний на растяжение в вакууме в отношении водородного охрупчивания? Раскройте секреты выделения газа

- Почему вакуумная сушильная печь необходима для обработки электродных пластин аккумуляторов? Обеспечение безопасности и долговечности аккумулятора

- Какова роль промышленных вакуумных печей в термообработке IN718? Раскройте превосходные эксплуатационные характеристики сплава

- Как непрерывные печи повышают эффективность производства? Увеличьте пропускную способность и сократите расходы

- Почему в процессе сублимации магния требуется стадия предварительной обработки для удаления масла? Для обеспечения получения продукта высокой чистоты