По своей сути, вакуумная технология в печи для спекания создает высококонтролируемую инертную среду. Удаляя атмосферные газы, такие как кислород и азот, она предотвращает нежелательные химические реакции, устраняет загрязнения и обеспечивает более равномерный нагрев, что приводит к получению конечного продукта с превосходной плотностью, чистотой и механическими свойствами.

Основная функция вакуума заключается не просто в удалении воздуха, а в устранении непредсказуемости. Устраняя реактивные атмосферные газы, вы получаете точный контроль над превращением материала, гарантируя повторяемость процесса и соответствие конечного продукта строгим спецификациям.

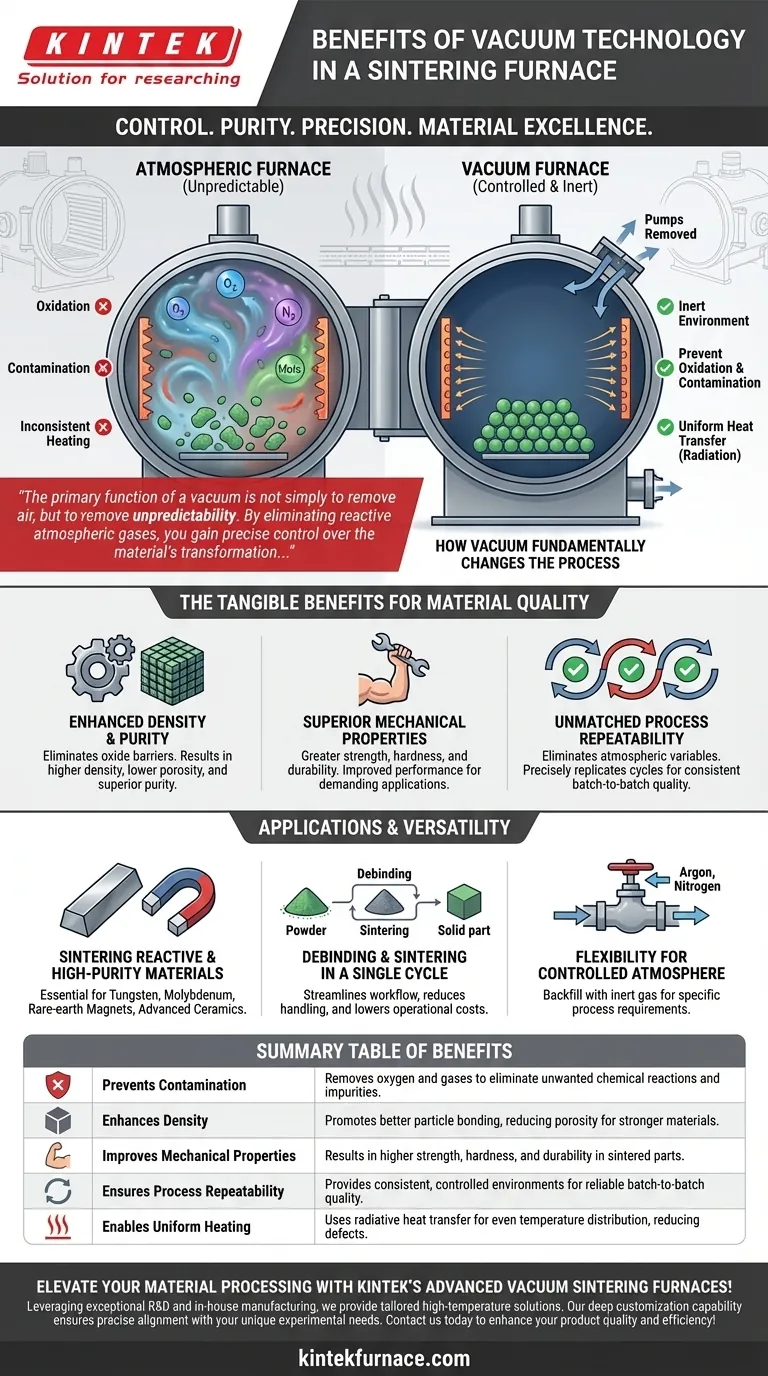

Как вакуум коренным образом меняет процесс спекания

Спекание использует тепло и давление для соединения частиц в твердую массу. Среда, в которой это происходит, так же важна, как и сама температура. Вакуум обеспечивает максимальный уровень контроля над окружающей средой.

Шаг 1: Создание инертной среды

Процесс начинается с помещения материала или «зеленой заготовки» внутрь камеры печи. Мощные насосы затем откачивают камеру, удаляя атмосферные газы. Это вакуумное состояние является основой для всех последующих преимуществ.

Шаг 2: Предотвращение окисления и загрязнения

Кислород очень активно реагирует при температурах спекания. Он легко образует оксиды на поверхности частиц материала, что может препятствовать правильному спеканию, приводя к получению более слабого и пористого конечного продукта.

Удаляя атмосферу, вакуумная печь устраняет кислород, азот и водяной пар, которые вызывают эти нежелательные реакции и загрязняют материал.

Шаг 3: Обеспечение равномерной теплопередачи

В вакууме тепло в основном передается излучением от нагревательных элементов к заготовке. Такое излучательное нагревание более равномерно, чем конвекционное, которое может быть непостоянным в печи, заполненной газом.

Эта однородность гарантирует, что вся деталь равномерно достигает целевой температуры, уменьшая внутренние напряжения и риск деформации или растрескивания.

Ощутимые преимущества для качества материала

Такой уровень контроля напрямую трансформируется в измеримые улучшения конечного продукта. Преимущества не теоретические; они проявляются в физических и механических свойствах спеченного материала.

Повышенная плотность и чистота

Без оксидных слоев, действующих как барьеры, частицы материала могут сцепляться более эффективно. Это приводит к получению конечного продукта с более высокой плотностью и значительно меньшей пористостью. Для материалов, где чистота имеет первостепенное значение, таких как тугоплавкие металлы, это является обязательным преимуществом.

Превосходные механические свойства

Более высокая плотность и чистота напрямую ведут к улучшению механических характеристик. Детали, спеченные в вакууме, стабильно демонстрируют большую прочность, твердость и долговечность по сравнению с деталями, обработанными в атмосферной печи.

Непревзойденная повторяемость процесса

Условия окружающей атмосферы могут колебаться, внося переменную, влияющую на результаты процесса. Вакуум полностью устраняет эту переменную. Каждый цикл спекания может быть точно воспроизведен, обеспечивая стабильное качество от партии к партии, что критически важно для промышленного производства и медицинских применений, таких как стоматологические реставрации.

Понимание применений и универсальности

Способность создавать чистую среду делает вакуумное спекание идеальным выбором для требовательных материалов, но эта технология на удивление универсальна.

Спекание реактивных материалов и материалов высокой чистоты

Вакуумные печи необходимы для обработки материалов, которые высокореактивны с кислородом. К ним относятся тугоплавкие металлы, такие как вольфрам и молибден, твердые сплавы, редкоземельные магниты (самарий-кобальт) и различные передовые керамические материалы.

Удаление связующего и спекание за один цикл

Современные вакуумные печи часто могут выполнять как стадию удаления связующего (удаление полимерных связующих), так и стадию окончательного спекания за один непрерывный процесс. Это оптимизирует рабочий процесс, уменьшает количество манипуляций и снижает эксплуатационные расходы.

Гибкость для спекания в контролируемой атмосфере

Ключевым преимуществом является то, что вакуумная печь также может функционировать как печь с контролируемой атмосферой. После откачки камеры для удаления загрязнителей ее можно заполнить обратно определенным, высокочистым инертным газом, таким как аргон или азот. Это обеспечивает максимальную гибкость для процессов, требующих определенного парциального давления или газовой среды.

Выбор правильного решения для вашего применения

Выбор правильной технологии печи полностью зависит от вашего материала и конечной цели.

- Если ваш основной фокус — максимальная чистота и производительность: Для реактивных металлов, передовой керамики или компонентов медицинского класса вакуумная печь высокого вакуума — единственный способ достичь требуемых свойств материала.

- Если ваш основной фокус — постоянство процесса и снижение дефектов: Для таких применений, как производство инструментов или стоматологические реставрации, повторяемость вакуумного спекания минимизирует дорогостоящий брак и обеспечивает надежные результаты.

- Если ваш основной фокус — исследования или универсальное производство: Печь с возможностями как высокого вакуума, так и контролируемой атмосферы предлагает наибольшую гибкость для работы с широким спектром материалов и технологических требований.

В конечном счете, внедрение вакуумной технологии — это решение отдать приоритет контролю и точности в обработке материалов.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Предотвращает загрязнение | Удаляет кислород и газы для устранения нежелательных химических реакций и примесей. |

| Повышает плотность | Способствует лучшему сцеплению частиц, уменьшая пористость для получения более прочных материалов. |

| Улучшает механические свойства | Приводит к повышению прочности, твердости и долговечности спеченных деталей. |

| Обеспечивает повторяемость процесса | Обеспечивает стабильные, контролируемые условия для надежного качества от партии к партии. |

| Обеспечивает равномерный нагрев | Использует радиационную теплопередачу для равномерного распределения температуры, снижая количество дефектов. |

Поднимите обработку ваших материалов на новый уровень с передовыми вакуумными печами для спекания KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям индивидуальные высокотемпературные решения, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, работаете ли вы с реактивными металлами, керамикой или медицинскими компонентами. Свяжитесь с нами сегодня, чтобы обсудить, как наши технологии могут повысить качество вашей продукции и эффективность!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какие условия обработки вакуумная печь обеспечивает для микросфер TiCp/Fe? Спекание при 900 °C

- Какова роль спекания или вакуумных индукционных печей в регенерации аккумуляторов? Оптимизация восстановления катода

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Какова цель отжига в среде умеренного вакуума для рабочих ампул? Обеспечение чистой высокотемпературной диффузии