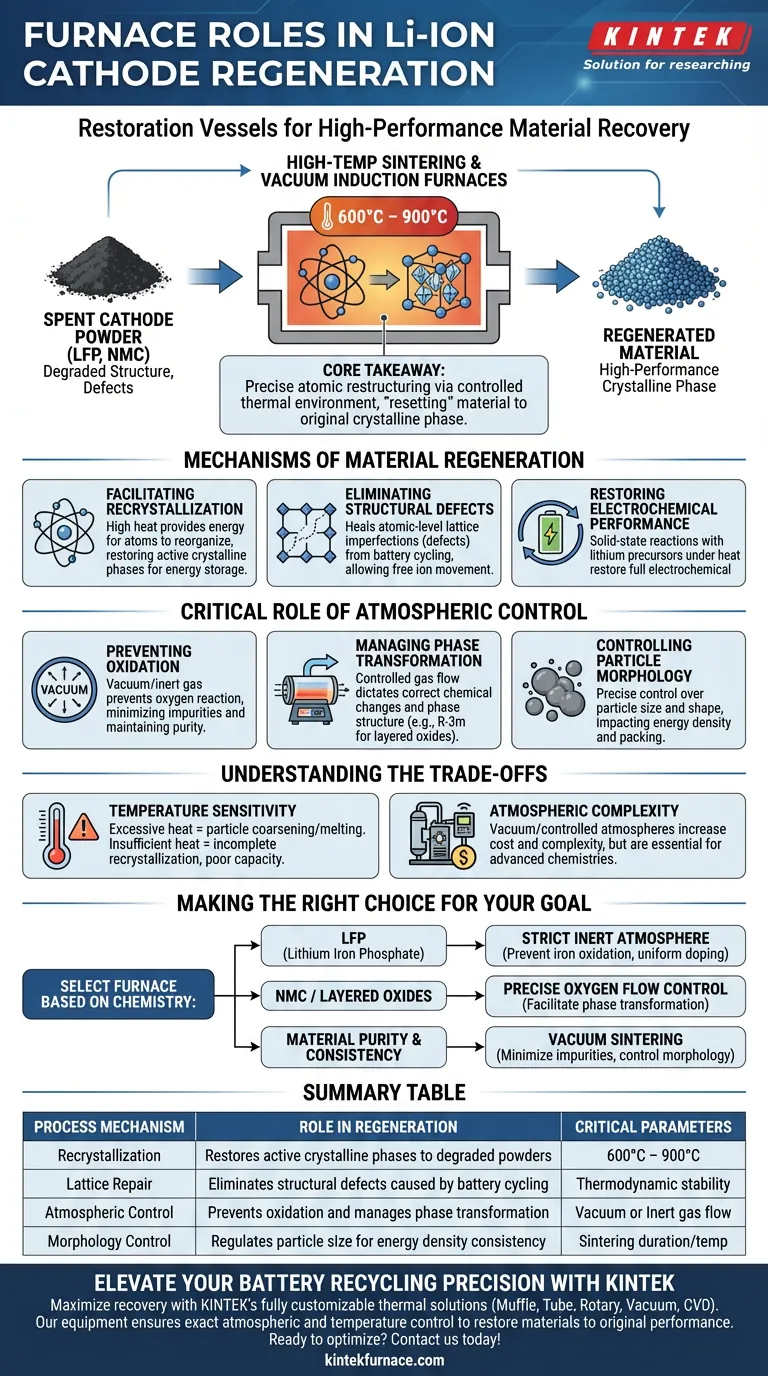

Высокотемпературное спекание и вакуумные индукционные печи служат критически важным сосудом для восстановления материалов катода литий-ионных аккумуляторов при их переработке. Их основная роль заключается в подвергании деградировавших порошков, таких как литий-железо-фосфат (LiFePO4) или никель-марганец-кобальт (NMC), контролируемой термической обработке в диапазоне температур от 600°C до 900°C для обращения вспять структурной деградации.

Ключевой вывод Процесс регенерации полагается на эти печи не просто для нагрева материала, а для содействия точному атомному перестроению. Контролируя атмосферу и температуру, оборудование инициирует рекристаллизацию и устранение дефектов, эффективно «сбрасывая» материал до его первоначальной высокопроизводительной кристаллической фазы.

Механизмы регенерации материалов

Содействие рекристаллизации

Основная функция этих печей заключается в инициировании рекристаллизации отработанного порошка катода.

В течение жизненного цикла аккумулятора структура материала разрушается; высокий нагрев обеспечивает энергию, необходимую для реорганизации атомов.

Это восстанавливает материал до специфических, активных кристаллических фаз, необходимых для накопления энергии.

Устранение структурных дефектов

Длительные циклы работы аккумулятора вносят несовершенства на атомном уровне, известные как дефекты решетки, которые снижают производительность.

Термическая обработка при определенных температурах (600°C–900°C) обеспечивает термодинамические условия для устранения этих дефектов.

Этот процесс восстанавливает кристаллическую решетку, обеспечивая свободное движение ионов через материал.

Восстановление электрохимической производительности

Конечная цель работы печи — полное восстановление электрохимической активности.

Совмещая отработанный материал с литиевыми прекурсорами и подвергая их нагреву, печь обеспечивает твердофазные реакции.

В результате получается регенерированный катодный материал, который имитирует характеристики нового порошка.

Критическая роль контроля атмосферы

Предотвращение окисления и примесей

Вакуумные индукционные печи отличаются от стандартных печей тем, что позволяют точно управлять атмосферой.

Работа в вакууме или инертной газовой среде предотвращает реакцию кислорода с чувствительными материалами во время нагрева.

Это минимизирует примеси и предотвращает окисление, что жизненно важно для поддержания чистоты и стабильности конечного продукта.

Управление фазовыми превращениями

Для материалов, требующих специфических структур, таких как пространственная группа R-3m в слоистых оксидах, атмосфера определяет успех.

Трубчатые и муфельные печи обеспечивают непрерывный, контролируемый поток газа (кислорода или инертного) для поддержки правильных химических изменений.

Эта среда обеспечивает полное превращение прекурсоров в однородную, высокочистую однофазную структуру.

Контроль морфологии частиц

Помимо химии, эти печи помогают определять физическую форму и размер частиц материала.

Вакуумное спекание обеспечивает точный контроль над размером и морфологией частиц, что напрямую влияет на плотность энергии аккумулятора.

Однородное формирование частиц приводит к лучшей плотности упаковки и более стабильной работе аккумулятора.

Понимание компромиссов

Температурная чувствительность

Хотя высокий нагрев необходим, отклонения от оптимального диапазона (600°C–900°C) могут быть вредными.

Чрезмерные температуры могут вызвать укрупнение частиц или плавление, разрушая площадь поверхности материала.

Недостаточные температуры приведут к неполной рекристаллизации, оставляя материал с низкой емкостью.

Сложность атмосферы

Использование вакуумных печей или печей с контролируемой атмосферой увеличивает эксплуатационную сложность и стоимость по сравнению с обжигом на воздухе.

Однако полагаться на простую воздушную атмосферу часто недостаточно для передовых химий, склонных к окислению.

Операторы должны сопоставлять высокую капитальную стоимость вакуумного оборудования с строгими требованиями к чистоте конкретной химии катода.

Сделайте правильный выбор для вашей цели

Выбор правильной технологии печи в значительной степени зависит от конкретной химии катодного материала, который вы регенерируете.

- Если ваш основной фокус — регенерация литий-железо-фосфата (LFP): Отдавайте предпочтение печам со строгим контролем инертной атмосферы, чтобы предотвратить окисление железа и обеспечить равномерное внедрение легирующих добавок.

- Если ваш основной фокус — регенерация NMC или слоистых оксидов: Сосредоточьтесь на печах, которые обеспечивают точный контроль потока кислорода для содействия правильному фазовому превращению в слоистые структуры.

- Если ваш основной фокус — чистота и стабильность материала: Используйте возможности вакуумного спекания для минимизации поглощения примесей и строгого контроля морфологии частиц.

Эффективность вашего процесса регенерации определяется тем, насколько точно ваше термическое оборудование может воспроизвести исходные условия синтеза материала.

Сводная таблица:

| Механизм процесса | Роль в регенерации | Критические параметры |

|---|---|---|

| Рекристаллизация | Восстанавливает активные кристаллические фазы в деградировавших порошках | 600°C – 900°C |

| Ремонт решетки | Устраняет структурные дефекты, вызванные циклами работы аккумулятора | Термодинамическая стабильность |

| Контроль атмосферы | Предотвращает окисление и управляет фазовыми превращениями | Вакуум или поток инертного газа |

| Контроль морфологии | Регулирует размер частиц для обеспечения стабильной плотности энергии | Продолжительность/температура спекания |

Повысьте точность переработки аккумуляторов с KINTEK

Максимизируйте ценность восстановления ваших катодных материалов с помощью передовых термических решений KINTEK. Основываясь на экспертных исследованиях и разработках и прецизионном производстве, KINTEK предлагает высокопроизводительные системы Muffle, Tube, Rotary, Vacuum и CVD — все они полностью настраиваются для удовлетворения строгих требований регенерации литий-ионных аккумуляторов. Независимо от того, масштабируете ли вы восстановление LFP или совершенствуете фазовые превращения NMC, наше оборудование обеспечивает точный контроль атмосферы и температуры, необходимый для восстановления материалов до их первоначального высокопроизводительного состояния.

Готовы оптимизировать эффективность переработки в вашей лаборатории? Свяжитесь с нами сегодня, чтобы обсудить ваши уникальные требования к спеканию и вакууму!

Визуальное руководство

Ссылки

- Rafael María Martínez Sánchez, Alfonso P. Ramallo-González. Regeneration of Hybrid and Electric Vehicle Batteries: State-of-the-Art Review, Current Challenges, and Future Perspectives. DOI: 10.3390/batteries10030101

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Какую роль играет печь вакуумного индукционного плавления в производстве атмосферостойкой стали? Точное машиностроение

- Может ли индукционная печь плавить сталь? Добейтесь быстрой, чистой и контролируемой плавки стали

- Какую роль играет среднечастотная индукционная печь в производстве GGG60? Обеспечение превосходного металлургического качества

- Почему графеновые индукционные катушки способны поддерживать более стабильные скорости нагрева? Достижение точности при температуре выше 2000°C.

- Какова роль печи индукционной плавки в вакууме? Важнейшая чистота для аморфных нанокристаллических материалов

- Каковы два основных типа графитовых тиглей, используемых в индукционных печах? Глинографитовые против карбидокремниевых

- Как работает резистивный нагрев в индукционном нагревателе? Откройте для себя науку, стоящую за эффективным производством тепла

- Почему лабораторная плавильная печь должна быть способна поддерживать стабильно высокие температуры для слитков AA2014?