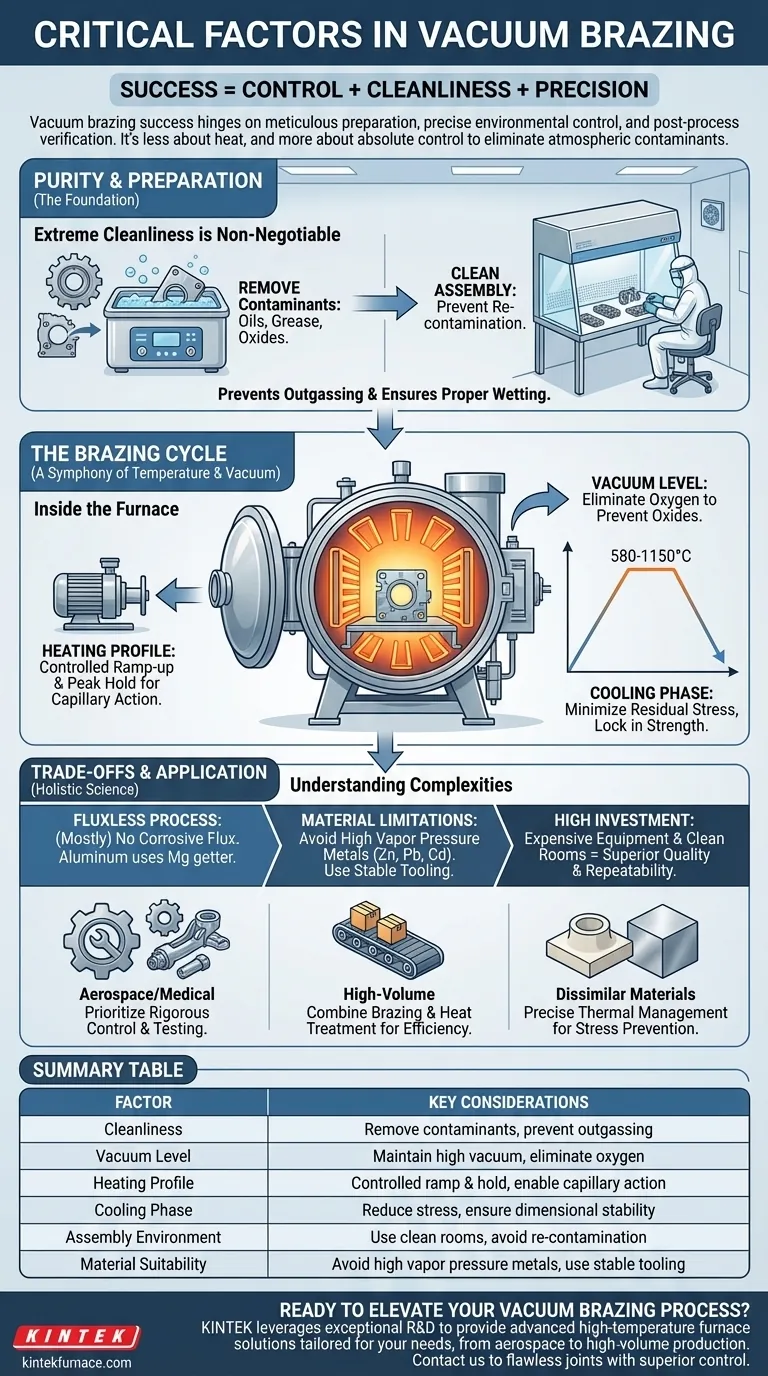

Наиболее важными факторами при вакуумной пайке являются сочетание тщательной подготовки, точного контроля окружающей среды и проверки после процесса. Успех зависит от обеспечения идеальной чистоты деталей перед их помещением в высококачественную вакуумную печь, где выполняется строго контролируемый цикл нагрева и охлаждения. Весь процесс, от сборки в чистой среде до окончательной проверки соединения, должен рассматриваться как единая интегрированная система.

По своей сути, успешная вакуумная пайка — это не столько нагрев, сколько абсолютный контроль. Процесс создает металлургически идеальное соединение путем устранения атмосферных загрязнений — в первую очередь кислорода, — которые в противном случае ослабили бы связь, делая безупречную чистоту и точный контроль процесса истинными ключами к успеху.

Основа: чистота и подготовка

Качество окончательного паяного соединения определяется задолго до того, как компоненты попадут в печь. Начальная фаза подготовки является наиболее частой причиной отказа.

Почему экстремальная чистота не подлежит обсуждению

Детали должны быть тщательно очищены от всех поверхностных загрязнений, таких как масла, смазка и особенно оксиды. При высокой температуре и вакууме в печи эти загрязнения будут дегазироваться, выделяя пары, которые могут мешать припою и препятствовать образованию прочного герметичного уплотнения. Чистая поверхность необходима для того, чтобы расплавленный присадочный металл правильно смачивал основные материалы.

Роль чистой сборочной среды

Очистка деталей неэффективна, если они повторно загрязняются во время сборки. Специальное чистое сборочное помещение предотвращает оседание пыли, волокон и других частиц, переносимых по воздуху, на компонентах или присадочном материале. Эта контролируемая среда является критически важным звеном в цепи чистоты.

Цикл пайки: симфония температуры и вакуума

Внутри печи тщательно продуманная последовательность событий превращает отдельные компоненты в единую интегрированную сборку. Этот цикл определяется уровнем вакуума, температурой и временем.

Печь: создание контролируемой среды

Высоковакуумная печь является сердцем операции. Ее основная функция — откачать атмосферу, особенно кислород, чтобы предотвратить образование оксидов на металлических поверхностях во время нагрева. Поддержание правильного уровня вакуума имеет решающее значение для создания чистой, активной поверхности для соединения с припоем.

Профиль нагрева: больше, чем просто плавление

Узел постепенно нагревается до заданной температуры пайки. Этот контролируемый подъем сводит к минимуму термические напряжения и предотвращает деформацию, особенно в сложных узлах или узлах из разнородных материалов. Пиковая температура, которая варьируется в зависимости от материала (например, 580-620°C для алюминия, 800-1150°C для стальных сплавов), выдерживается в течение короткого периода, чтобы присадочный металл расплавился и заполнил зазор за счет капиллярного действия.

Фаза охлаждения: фиксация прочности

После пайки узел охлаждается контролируемым образом. Медленное охлаждение часто используется для минимизации остаточного напряжения, обеспечивая прочность и стабильность размеров конечной детали. Некоторые процессы могут также включать быстрое охлаждение или закалку инертным газом (например, аргоном) для достижения определенных металлургических свойств, таких как твердость.

Понимание компромиссов и подводных камней

Хотя вакуумная пайка дает превосходные результаты, она требует четкого понимания присущих ей сложностей и затрат.

Миф о "не требующем флюса"

Вакуумную пайку часто называют "безфлюсовой" технологией, что в основном верно. Вакуумная среда устраняет необходимость в едких химических флюсах, используемых в других методах пайки. Однако некоторые материалы, такие как алюминий, часто используют магний в составе присадочного сплава в качестве "поглотителя кислорода", эффективно выполняя функцию флюса без остатка.

Ограничения по материалам и оснастке

Не все материалы подходят для вакуумной пайки. Металлы с высоким давлением паров, такие как цинк, свинец и кадмий, могут дегазировать и загрязнять печь и узел. Кроме того, приспособления или оснастка, используемые для фиксации деталей, также должны быть изготовлены из стабильных, малодегазирующих материалов (таких как графит или молибден), которые не будут мешать процессу.

Высокие первоначальные инвестиции

Достижение необходимой чистоты и контроля требует значительных инвестиций. Высококачественные вакуумные печи, чистые помещения и надежное испытательное оборудование обходятся дорого. Эта стоимость является компромиссом для исключительного качества, повторяемости и сокращения последующей очистки, которые обеспечивает этот метод.

Применение этого в вашем проекте

Акцент, который вы делаете на каждом факторе, зависит от вашего конкретного применения и целей.

- Если ваша основная задача — соединение сложных, дорогостоящих аэрокосмических или медицинских компонентов: Придавайте приоритет строгому контролю процесса, сертифицированной сборке в чистом помещении и всестороннему тестированию после пайки (например, гелиевым тестам на утечку, металлургическому анализу).

- Если ваша основная задача — экономическая эффективность для крупносерийного производства: Используйте возможность объединения пайки с термообработкой или упрочнением старением в одном цикле печи для значительной экономии времени и энергии.

- Если ваша основная задача — соединение разнородных материалов (например, керамики с металлом): Сосредоточьтесь на разработке точного профиля нагрева и охлаждения для тщательного управления различными скоростями термического расширения и предотвращения трещин от напряжения.

В конечном итоге, освоение вакуумной пайки означает рассмотрение ее как целостной науки, где каждому шагу, от первоначальной очистки до окончательной проверки, придается критическое значение.

Сводная таблица:

| Фактор | Основные соображения |

|---|---|

| Чистота | Удаление масел, смазок, оксидов; предотвращение дегазации для надлежащего смачивания |

| Уровень вакуума | Поддержание высокого вакуума для устранения кислорода и предотвращения образования оксидов |

| Профиль нагрева | Контролируемый подъем и выдержка для минимизации напряжений и обеспечения капиллярного действия |

| Фаза охлаждения | Медленное или быстрое охлаждение для уменьшения остаточных напряжений и обеспечения стабильности размеров |

| Среда сборки | Использование чистых помещений для предотвращения повторного загрязнения при сборке деталей |

| Пригодность материала | Избегать металлов с высоким давлением паров; использовать стабильные материалы оснастки |

Готовы улучшить процесс вакуумной пайки? В KINTEK мы используем исключительные НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все это поддерживается широкими возможностями глубокой настройки для точного соответствия вашим уникальным экспериментальным требованиям. Независимо от того, работаете ли вы в аэрокосмической, медицинской или крупносерийной промышленности, мы поможем вам добиться безупречных соединений с превосходным контролем и эффективностью. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши результаты пайки!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Почему в обеднении медного шлака необходима среда высокого вакуума? Максимизируйте эффективность разделения штейна

- Какова роль спекания или вакуумных индукционных печей в регенерации аккумуляторов? Оптимизация восстановления катода

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности