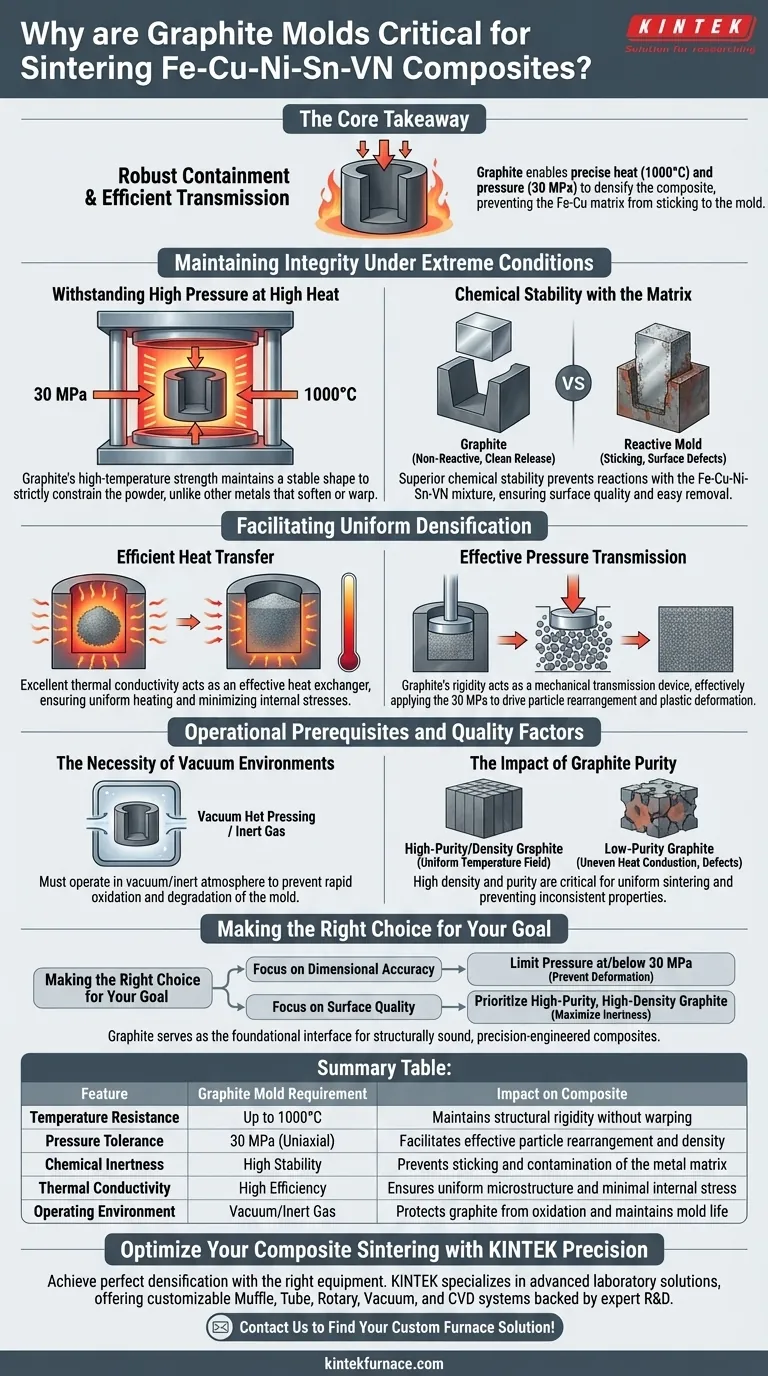

Графитовые формы являются критически важным фактором для спекания композитов Fe-Cu-Ni-Sn-VN, поскольку они сохраняют структурную жесткость и химическую инертность там, где другие материалы вышли бы из строя. В частности, они выдерживают одновременное воздействие высоких тепловых нагрузок (до 1000°C) и значительного механического давления (30 МПа) без деформации или загрязнения металлической матрицы.

Ключевой вывод Графит действует как прочный корпус и эффективная среда передачи. Он позволяет точно применять тепло и давление, необходимые для уплотнения композитного порошка в твердый, высокопрочный материал, предотвращая прилипание железо-медной матрицы к стенкам формы.

Сохранение целостности в экстремальных условиях

Выдерживание высокого давления при высокой температуре

Процесс спекания композитов Fe-Cu-Ni-Sn-VN требует агрессивной среды для достижения надлежащей плотности. Форма должна выдерживать одноосное давление примерно 30 МПа при температурах около 1000°C.

Большинство металлических форм размягчаются, деформируются или теряют прочность в этих комбинированных условиях. Графит, однако, обладает отличной высокотемпературной прочностью. Он сохраняет стабильную форму, чтобы строго ограничивать порошок, обеспечивая соответствие конечного продукта точным размерным спецификациям.

Химическая стабильность с матрицей

При температурах спекания металлические порошки становятся высокореактивными. Основная проблема при обработке матриц на основе железа и меди (Fe-Cu) заключается в предотвращении химического связывания образца с формой.

Графит обеспечивает превосходную химическую стабильность в этом контексте. Он не вступает в серьезные химические реакции со смесью Fe-Cu-Ni-Sn-VN. Это предотвращает "прилипание", обеспечивает качество поверхности композита и позволяет легко извлекать готовую деталь.

Обеспечение равномерного уплотнения

Эффективная теплопередача

Для достижения однородной микроструктуры необходимо, чтобы весь объем порошка одновременно достиг температуры спекания. Графит обладает отличной теплопроводностью, что позволяет ему действовать как эффективный теплообменник.

Он способствует равномерной передаче тепла от нагревательных элементов печи к внутреннему образцу порошка. Эта однородность жизненно важна для минимизации тепловых градиентов, которые могут привести к непоследовательным механическим свойствам или внутренним напряжениям в композите.

Эффективная передача давления

Помимо определения формы, форма действует как устройство для передачи механической силы. Графитовые пуансоны должны передавать усилие от головки пресса непосредственно на порошок.

Поскольку графит действует как жесткая среда, он обеспечивает эффективное приложение давления в 30 МПа к телу порошка. Эта механическая сила способствует переупорядочению частиц и пластической деформации, превращая материал из рыхлого порошка в полностью уплотненный твердый.

Эксплуатационные предпосылки и факторы качества

Необходимость вакуумной среды

Хотя графит химически стабилен по отношению к металлическому композиту, он чувствителен к окислению на воздухе при высоких температурах. Основной источник явно указывает на использование вакуумного горячего прессования.

Для эффективного использования графитовых форм процесс должен происходить в вакууме или инертной атмосфере. Без этой защиты форма быстро разрушится, нарушив структурную целостность установки.

Влияние чистоты графита

Не весь графит одинаков. Плотность и чистота самого материала формы являются критическими переменными.

Графит высокой плотности и высокой чистоты обеспечивает более равномерное поле температуры спекания. Отклонения в плотности формы могут привести к неравномерной теплопроводности, что потенциально может вызвать неравномерное спекание образца композита.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать качество ваших композитов Fe-Cu-Ni-Sn-VN, рассмотрите, как форма взаимодействует с вашими конкретными производственными целями:

- Если ваш основной фокус — точность размеров: Убедитесь, что параметры вашего процесса не превышают определенную предел текучести выбранной марки графита, поддерживая давление на уровне 30 МПа или ниже, чтобы предотвратить деформацию формы.

- Если ваш основной фокус — качество поверхности: Отдавайте предпочтение графиту высокой чистоты с высокой плотностью, чтобы максимизировать химическую инертность и обеспечить гладкий, нереактивный интерфейс с железо-медной матрицей.

Графит служит фундаментальным интерфейсом, который преобразует сырое тепло и силу в структурно прочный, прецизионно спроектированный композит.

Сводная таблица:

| Характеристика | Требование к графитовой форме | Влияние на композит Fe-Cu-Ni-Sn-VN |

|---|---|---|

| Термостойкость | До 1000°C | Сохраняет структурную жесткость без деформации |

| Допуск по давлению | 30 МПа (одноосное) | Обеспечивает эффективное переупорядочение частиц и плотность |

| Химическая инертность | Высокая стабильность | Предотвращает прилипание и загрязнение металлической матрицы |

| Теплопроводность | Высокая эффективность | Обеспечивает однородную микроструктуру и минимальное внутреннее напряжение |

| Рабочая среда | Вакуум/Инертный газ | Защищает графит от окисления и продлевает срок службы формы |

Оптимизируйте спекание композитов с KINTEK Precision

Достижение идеального уплотнения для композитов Fe-Cu-Ni-Sn-VN требует большего, чем просто высоких температур; оно требует правильного оборудования и материалов. KINTEK специализируется на передовых лабораторных решениях, предлагая полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем.

Опираясь на экспертные исследования и разработки и производство мирового класса, наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими уникальными требованиями к давлению и температуре. Независимо от того, стремитесь ли вы к превосходной точности размеров или идеальному качеству поверхности, наша команда готова предоставить необходимую техническую поддержку.

Готовы усовершенствовать свои исследования в области материаловедения? Свяжитесь с нами сегодня, чтобы найти ваше индивидуальное решение для печи!

Визуальное руководство

Связанные товары

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

Люди также спрашивают

- Как функция контроля давления в печи для вакуумного горячего прессования влияет на керамические инструментальные материалы?

- Какова основная функция вакуумной горячей прессовой печи? Достижение почти идеальной плотности для наномеди

- Каковы доступные диапазоны усилия прессования и температуры для вакуумного горячего прессования? Оптимизируйте вашу обработку материалов

- Каковы основные преимущества использования вакуумной горячей прессовочной печи? Достижение плотности, близкой к кованой, для сплавов Ti-6Al-4V

- Как вакуумная среда, обеспечиваемая печью для горячего вакуумного прессования, защищает характеристики композитов Fe-Cu-Ni-Sn-VN? Достижение превосходной плотности и износостойкости

- Какова основная функция печи вакуумного горячего прессования? Руководство эксперта по подготовке композитов AlMgTi

- Какие материалы обычно обрабатываются в вакуумных печах горячего прессования? Достижение высокой плотности материалов

- Какова функция инфракрасного пирометра в процессе SPS сплава Ti-6Al-4Zr-4Nb? Объяснение точного контроля фаз