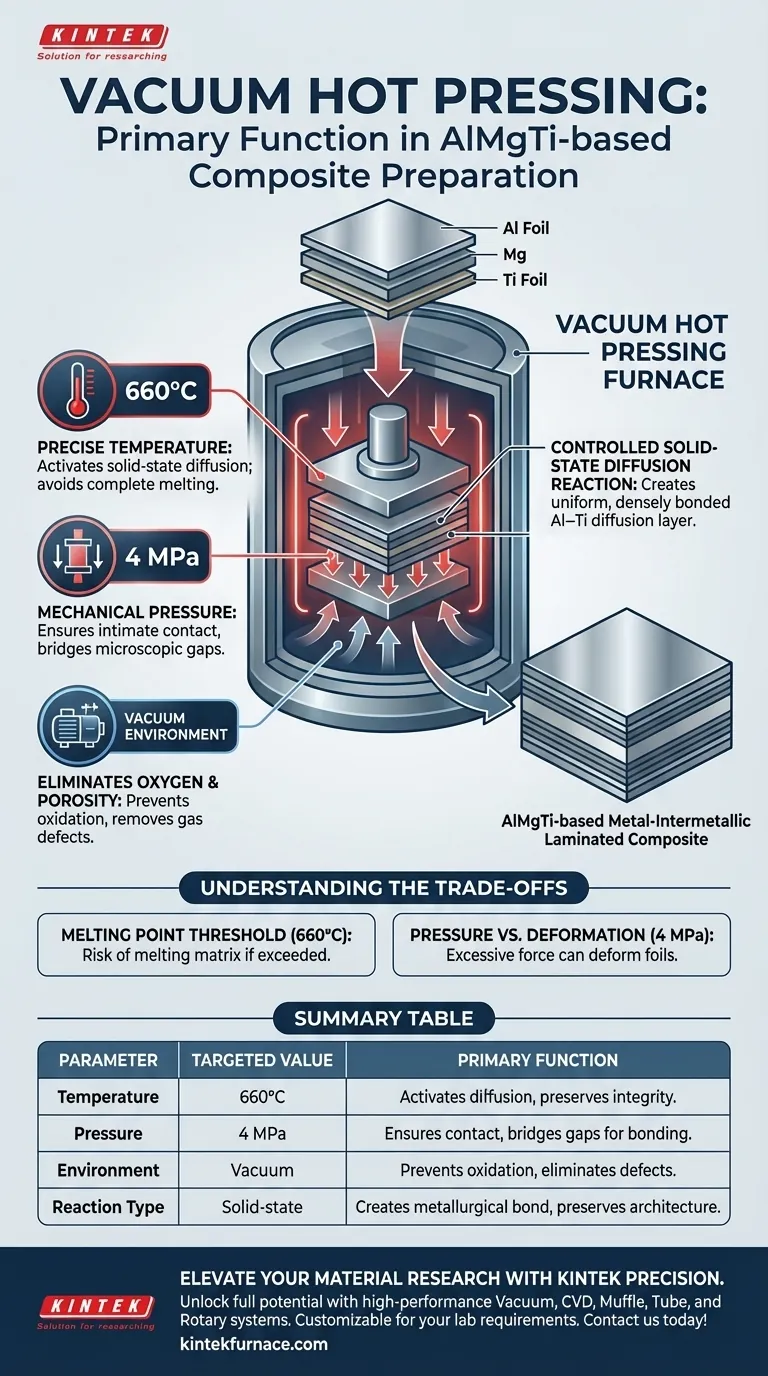

Основная функция печи вакуумного горячего прессования на первом этапе подготовки композитов на основе AlMgTi заключается в обеспечении контролируемой реакции диффузии в твердом состоянии между фольгами алюминия и титана. Поддерживая определенную среду при температуре 660°C и давлении 4 МПа, оборудование создает однородный, плотно связанный диффузионный слой Al-Ti, предотвращая полное расплавление матрицы.

Основная задача этого процесса — создать металлургическую связь, не разрушая слоистую структуру. Печь вакуумного горячего прессования решает эту задачу, вызывая атомную диффузию на точном пороге, где происходит связывание, но сохраняется структурная целостность.

Стимулирование реакции в твердом состоянии

Точный контроль температуры

Печь поддерживает критическую температуру 660°C. Эта конкретная температурная точка выбрана для активации механизма диффузии между металлическими фольгами.

Это обеспечивает эффективное протекание реакции, но остается достаточно низкой, чтобы избежать полного расплавления матрицы. Этот баланс необходим для сохранения предполагаемой слоистой структуры композита.

Роль механического давления

Одновременно печь прикладывает умеренное механическое давление 4 МПа. Это давление заставляет слои алюминия и титана плотно соприкасаться.

Этот контакт необходим для заполнения микроскопических зазоров между фольгами. Он сокращает расстояние диффузии, позволяя атомам перемещаться через границу раздела для образования непрерывного слоя Al-Ti.

Обеспечение целостности материала

Предотвращение окисления

Алюминий и титан являются высокореактивными металлами, которые быстро окисляются при повышенных температурах. Вакуумная среда является критическим фактором контроля, изолирующим эти материалы от кислорода.

Устраняя кислород, печь предотвращает образование хрупких оксидных слоев на поверхности фольг. Это гарантирует, что диффузия происходит через чистую металлическую границу раздела, что приводит к высококачественной металлургической связи.

Устранение пористости

Сочетание вакуума и давления служит для устранения дефектов композита. Вакуум помогает удалять остаточные газы, застрявшие между уложенными слоями перед сжатием.

Одновременно приложенное давление сжимает внутренние пустоты. Это двойное действие приводит к образованию плотного, беспористого слоя интерметаллического соединения, свободного от газовых дефектов.

Понимание компромиссов

Порог температуры плавления

Работа при 660°C ставит процесс очень близко к точке плавления алюминия. Если контроль температуры значительно повысится, матрица расплавится, разрушив слоистую структуру.

Давление против деформации

Хотя давление необходимо для связывания, чрезмерное усилие может привести к нежелательной пластической деформации фольг. Параметр 4 МПа — это рассчитанное умеренное давление: достаточно высокое для связывания, но достаточно низкое для поддержания однородности толщины слоя.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать подготовку композитов на основе AlMgTi, учитывайте ваши конкретные структурные требования:

- Если ваш основной фокус — качество интерфейса: Убедитесь, что ваша вакуумная система может поддерживать состояние высокого вакуума (например, 10^-3 Па) для строгого предотвращения окисления и обеспечения чистой атомной диффузии.

- Если ваш основной фокус — структурная точность: Отдавайте предпочтение тепловой стабильности вашего оборудования, чтобы обеспечить поддержание температуры на уровне 660°C без перегрева до полного расплавления.

Успех этого этапа подготовки полностью зависит от способности печи сбалансировать тепловую энергию с механическим ограничением в среде, свободной от кислорода.

Сводная таблица:

| Параметр | Целевое значение | Основная функция в процессе |

|---|---|---|

| Температура | 660°C | Активирует диффузию в твердом состоянии, сохраняя целостность матрицы. |

| Давление | 4 МПа | Обеспечивает плотный контакт и заполняет микроскопические зазоры для связывания. |

| Среда | Вакуум | Предотвращает окисление и устраняет пористость/газовые дефекты. |

| Тип реакции | Твердотельное состояние | Создает металлургическую связь, не разрушая слоистую структуру. |

Расширьте возможности ваших материаловедческих исследований с KINTEK Precision

Раскройте весь потенциал ваших композитов на основе AlMgTi с помощью высокопроизводительных вакуумных систем. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает полный спектр вакуумных, CVD, муфельных, трубчатых и роторных систем, полностью настраиваемых в соответствии с вашими конкретными лабораторными требованиями.

Независимо от того, нужна ли вам точная тепловая стабильность для предотвращения расплавления матрицы или целостность высокого вакуума для чистой атомной диффузии, наша команда готова предоставить идеальное решение для ваших высокотемпературных применений. Свяжитесь с нами сегодня, чтобы обсудить ваши уникальные потребности и получить индивидуальное предложение!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Что такое вакуумный пресс? Достижение идеальной ламинации и уплотнения без пустот

- Каковы основные области применения вакуумного прессования в переработке композитных материалов? Повышение качества материала и сложности формы

- Каковы преимущества использования вакуумных печей горячего прессования по сравнению с традиционными печами? Достижение превосходного качества и производительности материалов

- Как оборудование вакуумного горячего прессования используется в НИОКР? Инновации с высокочистыми материалами

- Как контроль температуры в печи вакуумного горячего прессования влияет на качество интерфейса композитов Ti-Al?

- Какова основная функция вакуумной горячей прессовой печи? Достижение почти идеальной плотности для наномеди

- Можно ли использовать термопресс для ламинирования? Практическое руководство для самостоятельного изготовления и рукоделия

- Как печь вакуумного горячего прессования (VHP) способствует получению высокоплотного Mg3Sb2? Экспертная компактизация