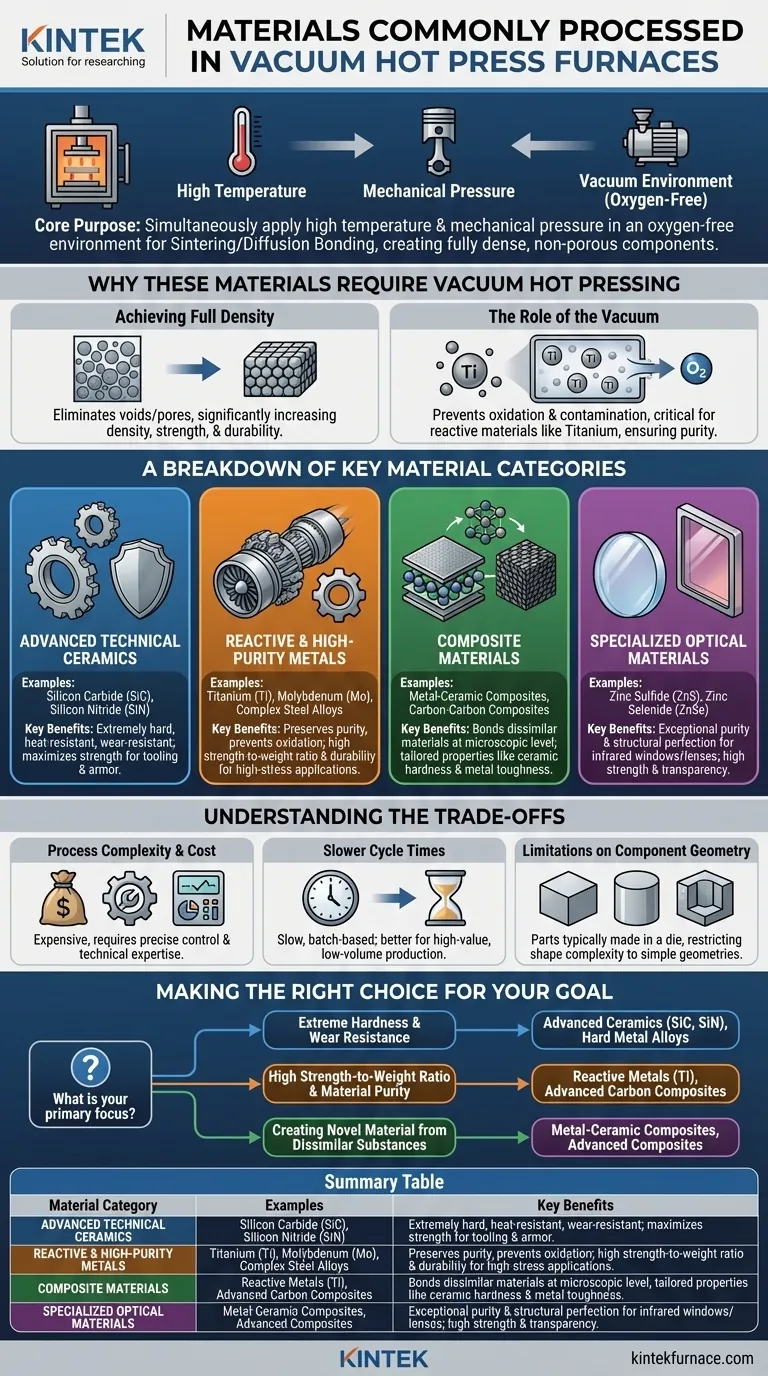

Вакуумные печи горячего прессования предназначены для обработки специализированного спектра высокопроизводительных материалов, которые трудно уплотнять с использованием традиционных методов. Наиболее распространенные категории включают усовершенствованную керамику, такую как карбид кремния и нитрид кремния, реактивные металлы, такие как титан и его сплавы, а также различные композитные материалы, которые сочетают свойства разных веществ.

Основное назначение вакуумного горячего пресса — одновременное приложение высокой температуры и механического давления в бескислородной среде. Этот процесс, известный как спекание или диффузионная сварка, необходим для создания полностью плотных, непористых компонентов из порошков или разнородных материалов, которые иначе не могут быть эффективно расплавлены или сформированы.

Почему эти материалы требуют вакуумного горячего прессования

Сочетание тепла, давления и вакуума создает уникальную среду, которая фундаментально изменяет свойства материала. Этот процесс предназначен не для обычных материалов, а для тех, которые требуют превосходных эксплуатационных характеристик.

Цель: достижение полной плотности

Спекание — это процесс уплотнения и формирования твердой массы материала с помощью тепла и давления без плавления до жидкого состояния.

Применяя механическое давление во время нагрева, печь сжимает частицы порошка вместе, устраняя пустоты или поры между ними. Это приводит к получению конечного продукта со значительно более высокой плотностью, прочностью и долговечностью.

Роль вакуума

Многие современные материалы очень реактивны по отношению к кислороду, особенно при повышенных температурах. Вакуумная среда критически важна для предотвращения окисления и загрязнения.

Это особенно важно для таких материалов, как титан, который легко образует хрупкие оксиды, нарушающие его структурную целостность. Вакуум обеспечивает чистоту конечного продукта.

Разбивка по ключевым категориям материалов

Различные материалы выбираются для вакуумного горячего прессования на основе их внутренних свойств и желаемого результата процесса консолидации.

Передовая техническая керамика

Материалы, такие как карбид кремния (SiC) и нитрид кремния (SiN), чрезвычайно тверды и устойчивы к теплу, но они также хрупки.

Горячее прессование является одним из наиболее эффективных способов сплавления керамических порошков в твердую, плотную деталь, минимизируя внутренние дефекты и максимизируя прочность для таких применений, как промышленный инструмент и броня.

Реактивные и высокочистые металлы

Металлы, такие как титан (Ti), молибден (Mo), и некоторые сложные стальные сплавы обрабатываются таким образом, чтобы сохранить их чистоту.

Вакуум предотвращает реакции с атмосферными газами, в то время как давление помогает создать однородную, плотную микроструктуру. Это критически важно для высоконагруженных применений, таких как автомобильные шестерни и компоненты аэрокосмической техники.

Композитные материалы

Вакуумное горячее прессование превосходно подходит для соединения разнородных материалов. Сюда относятся металлокерамические композиты и углерод-углеродные композиты.

Давление обеспечивает плотный контакт между различными слоями или частицами материала, позволяя им связываться на микроскопическом уровне. Это создает новый материал с индивидуально подобранным сочетанием свойств, таких как твердость керамики и вязкость металла.

Специализированные оптические материалы

Некоторые высокопроизводительные оптические компоненты изготавливаются из таких материалов, как сульфид цинка (ZnS) и селенид цинка (ZnSe).

Эти материалы должны обладать исключительной чистотой и структурным совершенством, чтобы функционировать как инфракрасные окна или линзы в суровых условиях. Горячее прессование создает твердый, прозрачный материал с выдающейся прочностью и твердостью поверхности.

Понимание компромиссов

Хотя вакуумное горячее прессование является мощной, это специализированная техника со специфическими ограничениями, которые делают ее непригодной для всех применений.

Сложность процесса и стоимость

Вакуумные печи горячего прессования дороги в приобретении и эксплуатации. Процесс требует точного контроля температуры, давления и уровня вакуума, что требует значительного технического опыта.

Более медленные циклы

По сравнению с литьем или ковкой, горячее прессование является относительно медленным, пакетным процессом. Это делает его более подходящим для производства дорогостоящих, малосерийных изделий, а не для массового производства.

Ограничения по геометрии компонентов

Необходимость приложения равномерного механического давления означает, что детали обычно должны изготавливаться в матрице. Это ограничивает сложность форм, которые могут быть произведены, отдавая предпочтение более простым геометриям, таким как диски, блоки или цилиндры.

Правильный выбор для вашей цели

Решение об использовании вакуумного горячего пресса полностью зависит от материала, который вам нужно создать, и его предполагаемого применения.

- Если ваш основной фокус — исключительная твердость и износостойкость: Вам следует рассмотреть передовую керамику (SiC, SiN) или твердые металлические сплавы, которые требуют этого процесса для полной денсификации.

- Если ваш основной фокус — высокое отношение прочности к весу с чистотой материала: Реактивные металлы, такие как титан, или передовые углеродные композиты являются идеальными кандидатами для этого метода.

- Если ваш основной фокус — создание нового материала из разнородных веществ: Этот процесс не имеет себе равных для производства металлокерамических или других передовых композитов посредством диффузионной сварки.

В конечном итоге, вакуумное горячее прессование способствует созданию передовых материалов, которые являются основой современной технологии.

Сводная таблица:

| Категория материалов | Примеры | Основные преимущества |

|---|---|---|

| Передовая керамика | Карбид кремния (SiC), Нитрид кремния (SiN) | Высокая твердость, износостойкость и прочность |

| Реактивные металлы | Титан (Ti), Молибден (Mo) | Высокое отношение прочности к весу, чистота и долговечность |

| Композитные материалы | Металлокерамические композиты, Углерод-углеродные композиты | Индивидуально подобранные свойства, сочетающие твердость и вязкость |

| Специализированные оптические материалы | Сульфид цинка (ZnS), Селенид цинка (ZnSe) | Исключительная чистота, прозрачность и структурное совершенство |

Готовы улучшить обработку материалов с помощью точности и надежности? В KINTEK мы используем исключительные научно-исследовательские работы и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим уникальным потребностям. Наша линейка продуктов включает муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все это поддерживается широкими возможностями глубокой настройки. Работаете ли вы с керамикой, металлами или композитами, наши вакуумные печи горячего прессования могут помочь вам достичь полной плотности и превосходной производительности. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории и стимулировать инновации в ваших проектах!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов