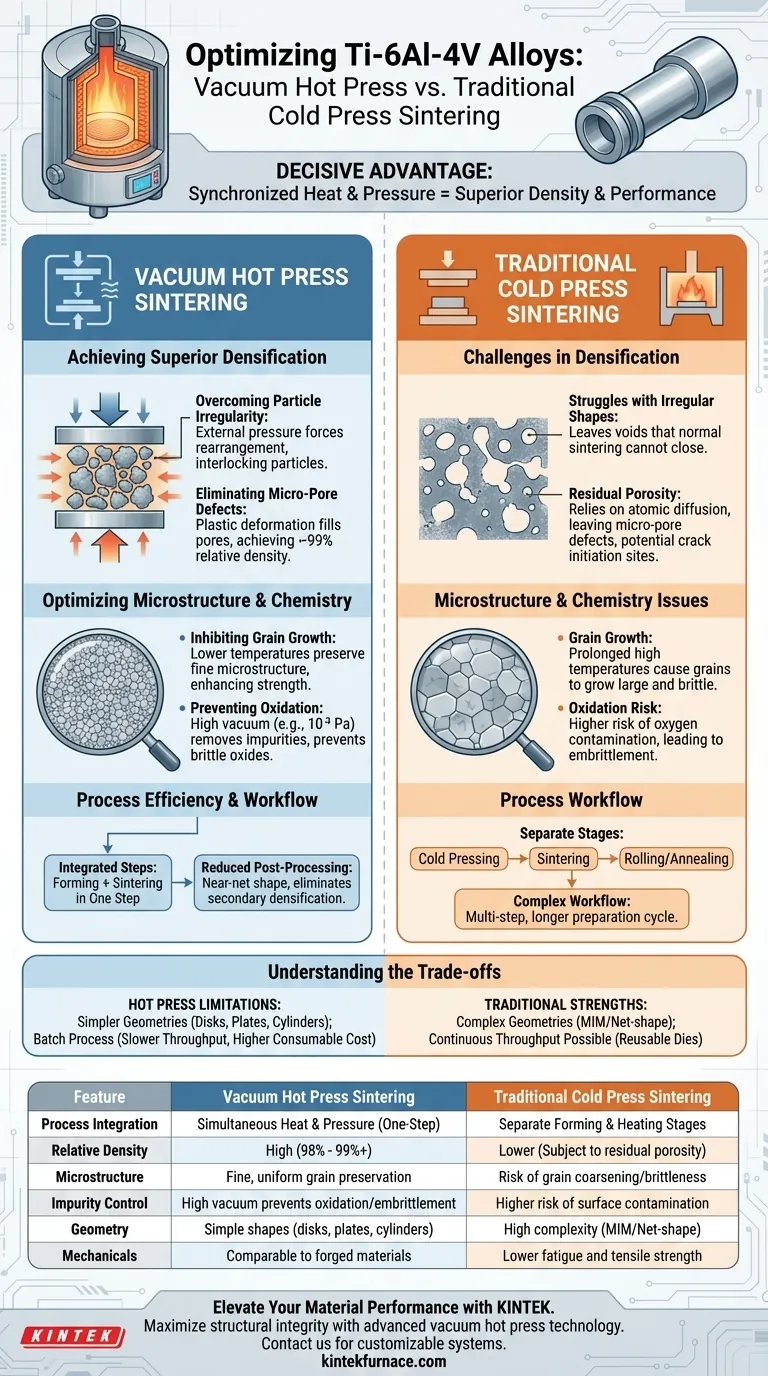

Решающим преимуществом вакуумной горячей прессовочной печи является ее способность синхронизировать высокотемпературную тепловую энергию с механическим давлением в одной операции. В отличие от традиционного спекания холодным прессованием, которое разделяет этапы формования и нагрева, вакуумное горячее прессование прикладывает силу (например, 30 МПа) непосредственно во время этапа спекания. Это позволяет уплотнять труднообрабатываемые материалы, такие как неправильные порошки титана, полученные методом гидрогенизации-дегидрогенизации (HDH), достигая относительной плотности 98% и выше, а также механических свойств, сравнимых с коваными материалами.

Вводя механическое давление как движущую силу наряду с теплом, вакуумное горячее прессование снижает энергию активации, необходимую для уплотнения. Это позволяет достичь почти идеальной плотности при более низких температурах или за меньшее время, эффективно предотвращая рост зерна, который часто ухудшает прочность сплавов Ti-6Al-4V при традиционной обработке.

Достижение превосходного уплотнения

Преодоление неправильной формы частиц

Стандартное холодное прессование часто испытывает трудности с частицами неправильной формы, оставляя пустоты, которые нормальное спекание не может закрыть.

Вакуумное горячее прессование преодолевает это, прикладывая внешнее давление, которое заставляет частицы перестраиваться. Это эффективно нейтрализует проблемы поверхностного натяжения и обеспечивает физическое сцепление частиц, независимо от их первоначальной морфологии.

Устранение микропористых дефектов

При спекании без давления уплотнение полностью зависит от диффузии атомов, что может привести к остаточной пористости.

Горячее прессование использует пластическую деформацию для физического заполнения пор между зернами. Этот механизм доводит относительную плотность почти до 99%, устраняя микропористые дефекты, которые обычно служат местами зарождения трещин в готовых изделиях.

Оптимизация микроструктуры и химии

Подавление роста зерна

Традиционное спекание часто требует длительного воздействия пиковых температур для максимальной плотности, что непреднамеренно приводит к росту крупных и хрупких зерен.

Поскольку горячее прессование использует давление для содействия уплотнению, процесс требует значительно более низких температур или более коротких периодов времени. Это сохраняет мелкую, однородную микроструктуру — и потенциально нанокристаллические структуры — что критически важно для поддержания высокой пластичности и прочности Ti-6Al-4V.

Предотвращение окисления и охрупчивания

Титан и алюминий имеют чрезвычайно высокое сродство к кислороду при повышенных температурах.

Высокий вакуум (например, 10⁻³ Па) значительно снижает парциальное давление кислорода. Это способствует удалению адсорбированных газов и летучих примесей с поверхности порошка, предотвращая образование хрупких оксидов и обеспечивая чистое металлическое связывание на границах зерен.

Эффективность процесса и рабочий процесс

Интеграция этапов

Традиционная порошковая металлургия часто включает сложную последовательность: холодное прессование, спекание, прокатка и многоэтапный отжиг.

Вакуумное горячее прессование объединяет формование и спекание в один этап. Эта консолидация значительно сокращает цикл подготовки и упрощает общий производственный процесс.

Сокращение постобработки

Достигая почти конечной формы с высокой плотностью сразу, необходимость вторичных процессов уплотнения (таких как горячее изостатическое прессование или тяжелая прокатка) часто снижается или устраняется.

Понимание компромиссов

Геометрические ограничения

Хотя горячее прессование предлагает превосходные свойства материала, оно обычно ограничено более простыми формами (диски, пластины, цилиндры) по сравнению с холодным прессованием/спеканием или литьем под давлением металла. Одноосное давление затрудняет создание сложных поднутрений или внутренних элементов без дорогостоящих и сложных конструкций штампов.

Пропускная способность и стоимость

Это периодический процесс, часто более медленный, чем непрерывная пропускная способность, возможная с использованием ленточных печей, применяемых в традиционном спекании. Кроме того, графитовые штампы, используемые при горячем прессовании, являются расходными материалами, которые со временем изнашиваются, что увеличивает эксплуатационные расходы по сравнению с многоразовыми стальными штампами, используемыми при холодном прессовании.

Сделайте правильный выбор для вашей цели

Чтобы определить, является ли вакуумное горячее прессование правильным решением для вашего применения Ti-6Al-4V, оцените ваши конкретные требования:

- Если ваш основной фокус — максимальная механическая производительность: Выберите вакуумное горячее прессование для достижения прочности, близкой к кованой, высокой плотности (98%+) и мелкозернистых структур, устойчивых к усталости.

- Если ваш основной фокус — сложная геометрия: Придерживайтесь традиционного холодного прессования и спекания (или MIM), поскольку горячее прессование ограничено возможностями одноосного штампового компактирования.

- Если ваш основной фокус — чистота материала: Используйте вакуумное горячее прессование для активного удаления летучих примесей и предотвращения окисления на критических этапах высокотемпературной обработки.

Вакуумное горячее прессование — это не просто метод нагрева; это механическая функция принуждения, которая гарантирует структурную целостность там, где традиционная тепловая диффузия терпит неудачу.

Сводная таблица:

| Характеристика | Вакуумное горячее спекание | Традиционное холодное спекание |

|---|---|---|

| Интеграция процесса | Одновременный нагрев и давление (один этап) | Раздельные этапы формования и нагрева |

| Относительная плотность | Высокая (98% - 99%+) | Ниже (зависит от остаточной пористости) |

| Микроструктура | Сохранение мелкого, однородного зерна | Риск роста зерна/хрупкости |

| Контроль примесей | Высокий вакуум предотвращает окисление/охрупчивание | Более высокий риск поверхностного загрязнения |

| Геометрия | Простые формы (диски, пластины, цилиндры) | Высокая сложность (MIM/близкая к конечной форме) |

| Механические свойства | Сравнимы с коваными материалами | Более низкая усталостная прочность и прочность на растяжение |

Повысьте производительность вашего материала с KINTEK

Максимизируйте структурную целостность ваших компонентов Ti-6Al-4V, используя передовую технологию вакуумного горячего прессования KINTEK. Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем высокопроизводительные вакуумные, CVD, муфельные, трубчатые и роторные системы — все полностью настраиваемые в соответствии с вашими конкретными металлургическими требованиями.

Независимо от того, нужно ли вам устранить микропористые дефекты или сохранить нанокристаллические структуры, наша команда инженеров готова обеспечить требуемую вами точность. Свяжитесь с KINTEK сегодня, чтобы оптимизировать высокотемпературную обработку в вашей лаборатории.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Каковы типичные рабочие этапы использования вакуумного пресса? Освоение безупречного склеивания и формования

- Как печь вакуумного горячего прессования (VHP) способствует изготовлению массивных наноструктурированных сплавов Al-4Cu?

- Каковы технические преимущества систем искрового плазменного спекания (SPS)? Ускоренное уплотнение и превосходная прочность

- Каковы основные области применения технологии вакуумного прессования? Достижение превосходного склеивания и формования материалов

- Что такое горячее прессование и как оно работает? Достижение превосходной плотности и прочности материала

- Почему технология вакуумного прессования незаменима в современной металлообработке? Раскройте точность и качество в формовке металлов

- Какую роль играют графитовые формы высокой чистоты и высокой прочности в СПП? Драйверы уплотнения и точности

- Какую функцию выполняют высокопрочные графитовые формы? Основные роли в вакуумном горячем прессовании алюминиевых композитов.