Прецизионный контроль температуры является критически важным фактором для предотвращения образования хрупких фаз и обеспечения структурной целостности при спекании композитов SiC/Al.

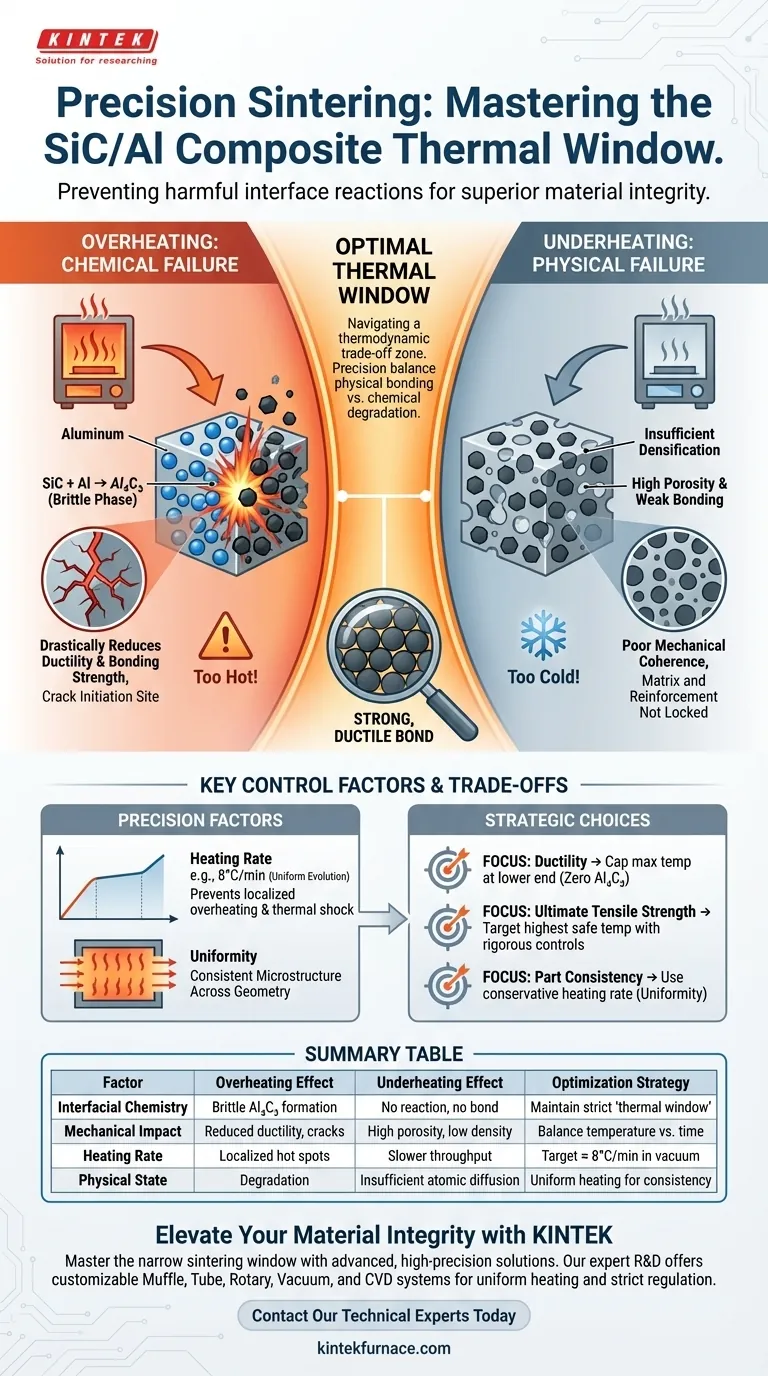

Если температура отклоняется даже незначительно выше оптимального диапазона, это вызывает сильные химические реакции между карбидом кремния (SiC) и алюминием (Al), приводя к образованию карбида алюминия ($Al_4C_3$). Эта хрупкая фаза значительно снижает пластичность и прочность сцепления материала. И наоборот, слишком низкие температуры не обеспечивают достаточной энергии для правильного уплотнения, что приводит к получению слабого, пористого композита.

Ключевая идея Спекание композитов SiC/Al требует навигации в узком «температурном окне». Точность — это не просто достижение целевой температуры; это баланс между термодинамическими требованиями к физическому связыванию и химическим риском деградации межфазной границы материала.

Химия разрушения: почему перегрев имеет значение

Образование хрупких фаз

Когда температура спекания превышает определенное температурное окно, нарушается химическая стабильность межфазной границы SiC/Al.

Избыточное тепло действует как катализатор вредной реакции, заставляя алюминиевую матрицу поглощать карбид кремния. Это приводит к образованию $Al_4C_3$ (карбида алюминия), высокохрупкого соединения, которое образуется на межфазной границе.

Влияние на механические свойства

Присутствие $Al_4C_3$ пагубно сказывается на характеристиках композита.

Вместо прочной, пластичной связи между металлом и керамикой, этот хрупкий слой действует как центр зарождения трещин. Он значительно снижает пластичность конечной детали, делая ее склонной к катастрофическому разрушению под нагрузкой, а не к пластической деформации.

Физическое следствие: риск недогрева

Недостаточное уплотнение

Если перегрев вызывает химическую деградацию, недогрев вызывает физическую структурную слабость.

Если температура слишком низкая, материал не достигает необходимого энергетического состояния для эффективной диффузии и связывания атомов. Это приводит к недостаточному уплотнению, оставляя композит с внутренними порами и плохой механической когерентностью.

Снижение прочности сцепления

Без достаточного нагрева матрица не может эффективно течь или связываться с армирующим элементом.

Это приводит к слабой прочности межфазного сцепления. Даже если вредные химические реакции не происходят, композит разрушится, потому что матрица и армирующий элемент не связаны механически.

Роль скорости нагрева и равномерности

Предотвращение локального перегрева

Точный контроль выходит за рамки конечной температуры выдержки; он также относится к скорости нагрева.

Быстрое повышение температуры может вызвать «перескок» или локальные горячие точки внутри порошковой заготовки. Даже если датчик печи показывает безопасную температуру, отдельные участки детали могут кратковременно превысить порог, вызывая образование хрупких фаз в локальных участках.

Обеспечение эволюции микроструктуры

Контролируемая скорость нагрева (например, $8^\circ C/мин$ в вакууме) позволяет микроструктуре равномерно развиваться.

Это предотвращает термический шок и гарантирует, что весь поперечный разрез композита испытывает одинаковую термическую историю. Равномерный нагрев минимизирует внутренние дефекты и обеспечивает постоянство свойств материала по всей детали.

Понимание компромиссов

Термодинамическое окно

Основная проблема при спекании SiC/Al заключается в том, что температура, необходимая для уплотнения, опасно близка к температуре, вызывающей химическую деградацию.

Вы фактически работаете в зоне термодинамического компромисса. Приоритет скорости или более высокой плотности путем немедленного повышения температуры рискует образованием хрупкого $Al_4C_3$. Приоритет безопасности путем снижения температуры рискует оставить материал пористым и слабым.

Стабильность процесса против эффективности

Высокоточный контроль часто требует более медленных скоростей подъема и сложного мониторинга, что может снизить производительность производства.

Однако попытка ускорить процесс уменьшает запас погрешности. Более быстрый процесс увеличивает вероятность термических градиентов, когда сердцевина детали может быть недоспечена, в то время как поверхность химически деградирована.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать характеристики композитов SiC/Al, вы должны настроить свой тепловой профиль в соответствии с вашими конкретными требованиями к производительности.

- Если ваш основной фокус — пластичность: Строго ограничьте максимальную температуру нижней границей окна спекания, чтобы гарантировать отсутствие образования хрупкой фазы $Al_4C_3$.

- Если ваш основной фокус — предел прочности при растяжении: Цельтесь в максимально безопасную температуру в пределах окна, чтобы максимизировать уплотнение, но используйте строгий контроль скорости нагрева, чтобы предотвратить локальный перегрев.

- Если ваш основной фокус — постоянство детали: Используйте консервативную скорость нагрева (например, $8^\circ C/мин$), чтобы обеспечить равномерное развитие микроструктуры по всей геометрии.

В конечном счете, успех спекания SiC/Al зависит не от количества приложенного тепла, а от того, насколько точно вы ограничите это тепло зоной безопасного взаимодействия.

Сводная таблица:

| Фактор | Влияние перегрева | Влияние недогрева | Стратегия оптимизации |

|---|---|---|---|

| Химия межфазной границы | Образование хрупкого $Al_4C_3$ | Нет реакции; отсутствие связывания | Поддерживать строгий «температурный окно» |

| Механическое воздействие | Снижение пластичности и риск трещин | Высокая пористость и низкая плотность | Баланс температуры и времени |

| Скорость нагрева | Локальные горячие точки/перескок | Более медленная пропускная способность | Цель $\approx 8^\circ C/мин$ в вакууме |

| Физическое состояние | Деградация материала | Недостаточная диффузия атомов | Равномерный нагрев для постоянства |

Повысьте целостность вашего материала с KINTEK

Не позволяйте неточным тепловым профилям ставить под угрозу ваши композиты SiC/Al. KINTEK предлагает передовые высокотемпературные решения, необходимые вам для освоения узкого окна спекания.

Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем высокоточные системы муфельные, трубчатые, роторные, вакуумные и CVD — все полностью настраиваемые для удовлетворения ваших уникальных лабораторных и производственных потребностей. Независимо от того, стремитесь ли вы к максимальной пластичности или пределу прочности при растяжении, наши системы обеспечивают равномерный нагрев и строгий контроль температуры, необходимые для предотвращения образования хрупких фаз.

Готовы оптимизировать процесс спекания? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальную печь для ваших специализированных нужд.

Визуальное руководство

Связанные товары

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Каковы основные компоненты вакуумной печи горячего прессования? Откройте для себя точность при уплотнении материалов

- Как функция контроля давления в печи для вакуумного горячего прессования влияет на керамические инструментальные материалы?

- Как печи вакуумного горячего прессования преобразили обработку материалов? Достижение превосходной плотности и чистоты

- Каковы преимущества использования оборудования для горячей глубокой вытяжки для сплава ТС4? Получение гладких деталей без морщин

- Каковы основные функции графитовых форм в процессе горячего прессования и спекания сплавов Nb-22.5Cr-5Si? Узнайте сейчас

- Каковы основные преимущества использования вакуумной горячей прессовочной печи? Достижение плотности, близкой к кованой, для сплавов Ti-6Al-4V

- Как контроль температуры в печи вакуумного горячего прессования влияет на качество интерфейса композитов Ti-Al?

- Почему изостатический графит является наиболее распространенным материалом для пресс-форм для SPS? Обеспечьте высокую точность спекания.