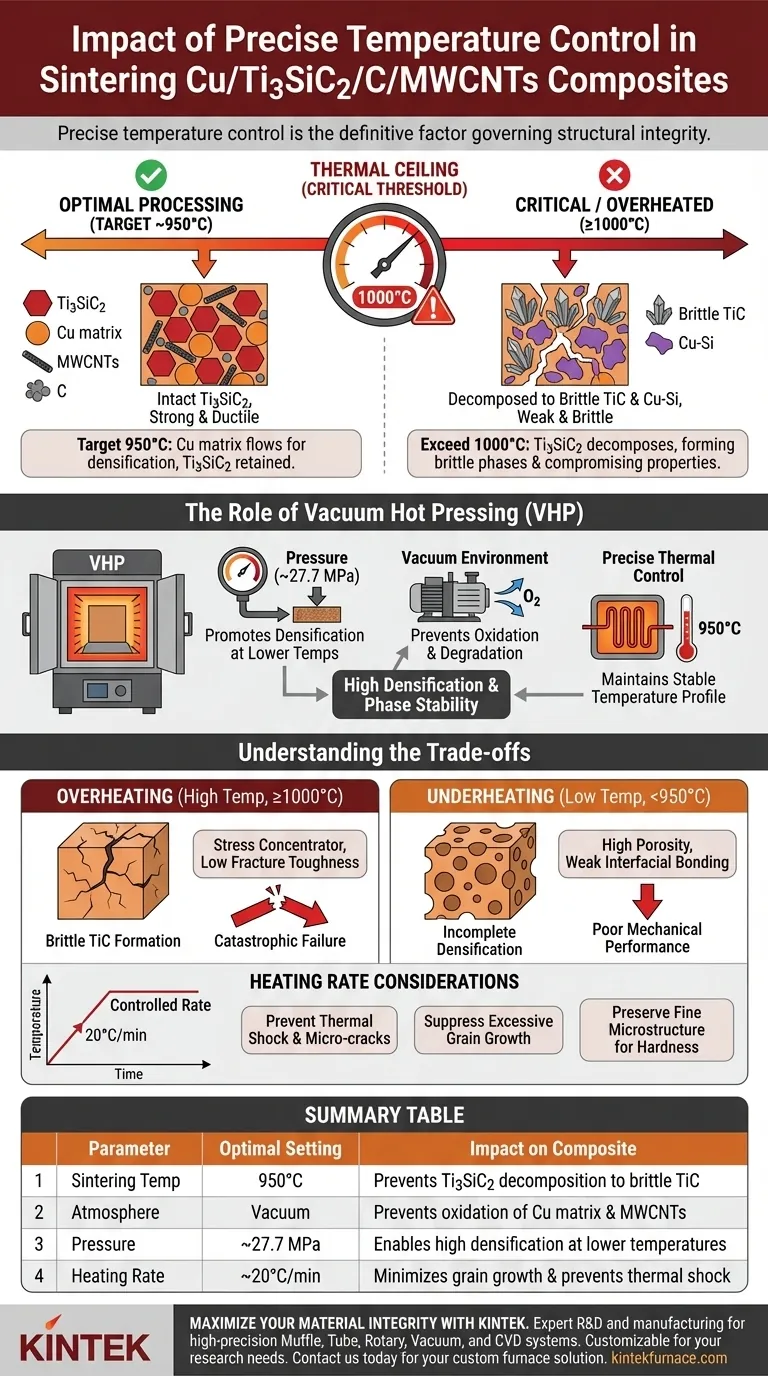

Точный контроль температуры является определяющим фактором, влияющим на структурную целостность композитов Cu/Ti3SiC2/C/MWCNTs во время изготовления.

Если температура спекания превышает критический порог (в частности, достигает или превышает 1000°C), основная упрочняющая фаза, Ti3SiC2, подвергается термическому разложению. Эта реакция превращает желаемую упрочняющую фазу в хрупкий карбид титана (TiC) и соединения медь-кремний (Cu-Si), что серьезно ухудшает механические свойства материала.

Ключевой вывод Изготовление этого композита требует строгого "температурного потолка". Необходимо поддерживать стабильную температуру спекания (оптимально около 950°C), чтобы обеспечить текучесть матрицы и уплотнение без запуска химического распада армирующего материала Ti3SiC2 на хрупкие побочные продукты.

Механизм стабильности фаз

Избежание термического разложения

Основной риск при спекании этого композита заключается в нестабильности Ti3SiC2 при повышенных температурах.

Хотя Ti3SiC2 обеспечивает превосходное механическое армирование, он термически чувствителен в присутствии меди.

Если температура печи поднимается до 1000°C, фаза Ti3SiC2 разлагается. Вместо армированного композита вы получаете матрицу, загрязненную хрупкими фазами TiC и соединениями Cu-Si.

Оптимальное окно обработки

Для предотвращения этого разложения оборудование должно поддерживать стабильный температурный профиль, обычно ориентируясь на 950°C.

При этой температуре матрица из меди достаточно размягчается, чтобы течь и уплотняться под давлением.

Важно, что эта температура достаточно низкая, чтобы сохранить химическую структуру Ti3SiC2, гарантируя, что композит сохранит свою предполагаемую пластичность и прочность.

Роль вакуумного горячего прессования (VHP)

Интеграция давления с температурой

Точный термический контроль работает не изолированно; он должен сочетаться с механическим давлением.

Печь для вакуумного горячего прессования (VHP) создает значительное давление (например, 27,7 МПа) наряду с нагревом.

Это давление способствует пластической деформации и течению частиц меди в поры. Это позволяет достичь высокой степени уплотнения при 950°C, устраняя необходимость повышения температуры до опасных 1000°C только для достижения плотности.

Предотвращение окисления с помощью вакуума

Вакуумная среда является третьим столпом стабильности фаз.

Высокие температуры обычно ускоряют окисление. В вакууме атмосферный кислород отсутствует.

Это предотвращает образование оксидных включений в медной матрице и защищает углеродные нанотрубки (MWCNTs) и Ti3SiC2 от деградации или выгорания до полного формирования композита.

Понимание компромиссов

Последствия перегрева (высокая температура)

Как отмечалось, превышение целевой температуры приводит к фазовому превращению.

Образование хрупкого TiC действует как концентратор напряжений в материале. Это значительно снижает ударную вязкость, делая конечный компонент склонным к катастрофическому разрушению под нагрузкой.

Последствия недогрева (низкая температура)

И наоборот, недостижение оптимальной температуры спекания приводит к неполному уплотнению.

Если температура слишком низкая, вязкость медной матрицы остается слишком высокой, чтобы заполнить межпоровые пространства.

Это приводит к пористой структуре со слабым межфазным связыванием между медью и армирующими элементами, что приводит к плохим механическим характеристикам.

Соображения по скорости нагрева

Точность также относится к скорости достижения целевой температуры.

Программируемый контроль (например, 20°C/мин) помогает сбалансировать скорость уплотнения с ростом зерен.

Контролируемый нагрев предотвращает термический удар, который может вызвать микротрещины, и подавляет чрезмерный рост зерен, сохраняя мелкозернистую микроструктуру, необходимую для твердости.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать процесс спекания композитов Cu/Ti3SiC2/C/MWCNTs, согласуйте вашу термическую стратегию с вашими конкретными метриками качества:

- Если ваш основной фокус — чистота фазы: строго ограничьте максимальную температуру 950°C, чтобы обеспечить нулевое разложение фазы Ti3SiC2 в хрупкий TiC.

- Если ваш основной фокус — уплотнение: максимизируйте механическое давление (например, ~27,7 МПа) в вакуумной среде для достижения полной плотности без превышения теплового предела.

- Если ваш основной фокус — микроструктурная однородность: используйте программируемые скорости нагрева для предотвращения термического удара и минимизации роста зерен во время фазы подъема.

Успех заключается в навигации по узкому окну, где медь свободно течет, но Ti3SiC2 остается химически инертным.

Сводная таблица:

| Параметр | Оптимальная настройка | Влияние на композит |

|---|---|---|

| Температура спекания | 950°C | Предотвращает разложение Ti3SiC2 в хрупкий TiC |

| Атмосфера | Вакуум | Предотвращает окисление медной матрицы и MWCNTs |

| Давление | ~27,7 МПа | Обеспечивает высокую степень уплотнения при более низких температурах |

| Скорость нагрева | ~20°C/мин | Минимизирует рост зерен и предотвращает термический удар |

Максимизируйте целостность вашего материала с KINTEK

Точность — это разница между высокопроизводительным композитом и хрупким разрушением. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокоточные муфельные, трубчатые, роторные, вакуумные и CVD системы, все из которых могут быть настроены в соответствии с вашими уникальными исследовательскими потребностями. Независимо от того, спекаете ли вы передовые композиты Cu/Ti3SiC2/C/MWCNTs или разрабатываете новые сплавы, наше оборудование обеспечивает стабильный температурный потолок и вакуумные среды, необходимые для чистоты фаз.

Готовы повысить возможности вашей лаборатории? Свяжитесь с нами сегодня, чтобы найти индивидуальное решение для вашей печи!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Как оборудование для вакуумно-горячего прессования используется в аэрокосмической промышленности? Жизненно важно для производства высокоэффективных компонентов

- Что такое техника вакуумного горячего прессования? Достижение максимальной плотности и чистоты для передовых материалов

- Как печь для вакуумного горячего прессования способствует уплотнению при производстве композитов из графита/меди? Достижение превосходных композитных материалов

- Каковы общие преимущества использования горячего прессования в производстве? Достижение превосходной производительности и точности

- Как вакуумная среда, обеспечиваемая печью для горячего вакуумного прессования, защищает характеристики композитов Fe-Cu-Ni-Sn-VN? Достижение превосходной плотности и износостойкости

- Каковы основные функции вакуумной горячей прессовочной печи (ВГП)? Мастер-синтез композитов Al3Ti/Al in-situ

- Какова основная функция печи вакуумного горячего прессования? Руководство эксперта по успеху композитов TiAl/Ti6Al4V

- Какова основная цель использования высокоточного лабораторного одноосного гидравлического пресса для уплотнения порошков?