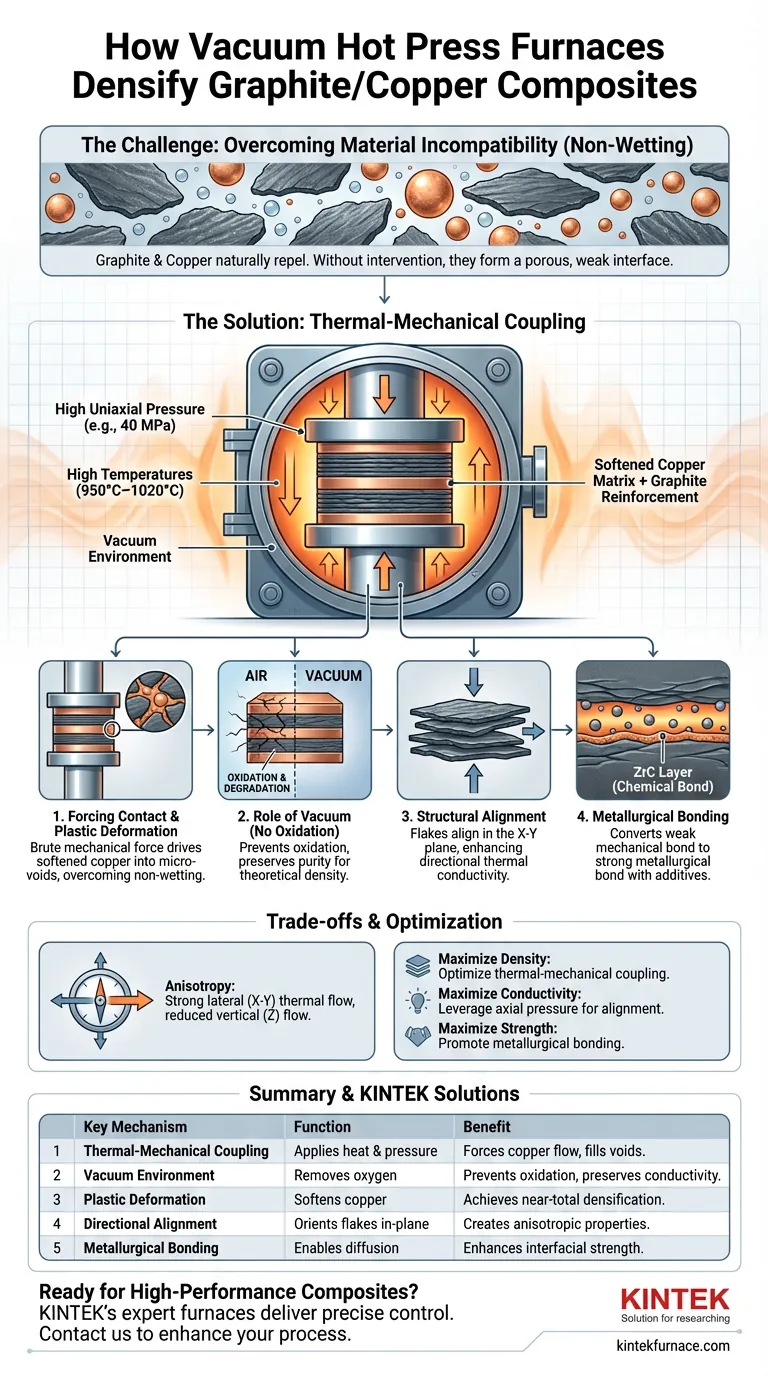

Печь для вакуумного горячего прессования способствует уплотнению посредством процесса, известного как термомеханическое взаимодействие. Одновременное приложение высокого одноосного давления (например, 40 МПа) и высоких температур (950°C–1020°C) в среде, свободной от кислорода, заставляет размягченную медную матрицу физически деформироваться. Эта механическая сила преодолевает естественное поверхностное натяжение между материалами, заставляя медь заполнять микроскопические пустоты между графитовыми хлопьями, которые одно лишь тепло не могло проникнуть.

Основная проблема при производстве композитов из графита/меди заключается в «не смачиваемости» двух материалов — они естественно отталкиваются, а не связываются. Вакуумное горячее прессование решает эту проблему, заменяя химическую активность грубой механической силой, обеспечивая плотный, свободный от пустот интерфейс и предотвращая окисление, которое разрушает тепловые характеристики.

Преодоление несовместимости материалов

Обеспечение контакта, несмотря на не смачиваемость

Медь и графит обладают естественной устойчивостью к связыванию, известной как поведение при не смачиваемости. При нормальном атмосферном давлении расплавленная или размягченная медь просто остается на поверхности графита, не проникая в его поверхностные неровности.

Печь для вакуумного горячего прессования преодолевает это, применяя значительное механическое давление (например, 40 МПа). Эта внешняя сила физически вдавливает медную матрицу в плотный контакт с частицами графита, эффективно устраняя межфазные зазоры, независимо от химической нежелательности материалов к связыванию.

Индукция пластической деформации

Для достижения высокой плотности медная матрица должна проникнуть во все микроскопические щели. Печь создает высокотемпературную среду, которая размягчает медь, в то время как непрерывное осевое давление вызывает пластическую деформацию.

Это заставляет медный порошок подвергаться пластическому течению, вдавливая его в микропустоты и микропоры между графитовыми структурами. Это механическое заполнение имеет решающее значение для достижения почти полного уплотнения, особенно в композитах с высоким объемом графитового армирования.

Роль вакуумной среды

Предотвращение окисления

Как медь, так и графит подвержены деградации при нагревании на воздухе. Кислород образует оксиды на поверхности меди и может вызывать разрушение графита, что ухудшает теплопроводность.

Вакуумная среда гарантирует, что высокие температуры (до 1020°C) могут быть достигнуты без этих химических реакций. Эта чистая среда сохраняет чистоту матрицы и армирования, позволяя материалу приблизиться к своей теоретической плотности.

Содействие спеканию в жидкой фазе

В определенных составах, например, содержащих бор, вакуумная среда способствует образованию жидкой фазы (например, жидкость медь-бор). Вакуум позволяет материалу достичь необходимых температур плавления без испарения или окисления.

Эта жидкая фаза значительно улучшает текучесть. В сочетании с давлением эта жидкость действует как смазка и наполнитель, легко перемещаясь по шероховатым поверхностям графита, заполняя даже мельчайшие внутренние поры.

Структурное выравнивание и связывание

Направленное выравнивание хлопьев

При использовании наполнителей в виде хлопьев физика горячего прессования вносит явное структурное преимущество. Непрерывное высокое осевое давление не просто сжимает материал; оно переориентирует графитовые хлопья.

Это давление вызывает направленное выравнивание хлопьев вдоль плоскости X-Y (перпендикулярно направлению прессования). Это выравнивание создает анизотропные свойства, что приводит к превосходной теплопроводности вдоль плоскости композита.

Переход к металлургическому связыванию

Помимо простого механического сцепления, печь обеспечивает тепловую энергию, необходимую для химической диффузии. Например, если присутствуют добавки, такие как цирконий, тепло перемещает эти атомы к интерфейсу.

Это способствует реакции с графитом с образованием отдельного слоя, такого как карбид циркония (ZrC). Это превращает слабое механическое соединение в прочное металлургическое, дополнительно повышая целостность и теплопередающие способности материала.

Понимание компромиссов

Управление анизотропией

Хотя выравнивание графитовых хлопьев улучшает характеристики в одном направлении (плоскость X-Y), оно часто снижает характеристики по оси Z (через толщину). Инженеры должны учитывать эту направленность; компонент эффективно проводит тепло в боковом направлении, но может действовать как изолятор в вертикальном направлении.

Сложность процесса и производительность

Вакуумное горячее прессование — это периодический процесс, требующий точного одновременного контроля температуры, давления и атмосферы. В отличие от методов непрерывного литья, этот подход отдает приоритет точности и качеству над скоростью массового производства, что делает его наиболее подходящим для высокопроизводительных применений, где целостность материала не может быть поставлена под угрозу.

Выбор правильного решения для вашей цели

Чтобы максимизировать эффективность печи для вакуумного горячего прессования для вашего конкретного композитного применения:

- Если ваша основная цель — максимальная плотность: Уделите приоритетное внимание оптимизации «термомеханического взаимодействия», чтобы обеспечить применение давления точно тогда, когда матрица достигает пиковой пластичности.

- Если ваша основная цель — теплопроводность: Используйте осевое давление для максимального направленного выравнивания графитовых хлопьев вдоль основного пути теплопередачи.

- Если ваша основная цель — механическая прочность: Используйте возможности тепловой энергии для содействия диффузии добавок, образующих карбиды (например, Zr), для создания металлургических связей.

Точно контролируя взаимодействие тепла и давления в вакууме, вы превращаете естественно несовместимую смесь в связный, высокопроизводительный композит.

Сводная таблица:

| Ключевой механизм | Функция | Преимущество |

|---|---|---|

| Термомеханическое взаимодействие | Одновременное приложение тепла и давления | Заставляет медь заполнять пустоты, преодолевая не смачиваемость |

| Вакуумная среда | Удаляет кислород во время нагрева | Предотвращает окисление, сохраняет теплопроводность |

| Пластическая деформация | Размягчает медь под давлением | Достигает почти полного уплотнения |

| Направленное выравнивание | Ориентирует графитовые хлопья в плоскости | Создает анизотропные тепловые свойства |

| Металлургическое связывание | Обеспечивает диффузию и образование карбидов | Повышает прочность и целостность интерфейса |

Готовы разработать высокопроизводительные композиты из графита/меди?

Наши печи для вакуумного горячего прессования спроектированы для обеспечения точного термомеханического взаимодействия, необходимого для преодоления несовместимости материалов и достижения максимального уплотнения. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы, включая настраиваемые лабораторные высокотемпературные печи, предназначенные для обработки передовых материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваш производственный процесс изготовления композитов и достичь ваших уникальных целей по производительности.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

Люди также спрашивают

- Как печь для вакуумного горячего прессования способствует созданию композитов с высокой твердостью? Достижение плотности, близкой к теоретической.

- Что такое процесс горячего прессования при уплотнении материалов? Достижение превосходной плотности для передовых материалов

- Какова основная роль механического давления при вакуумном горячем прессовании Ti-Al? Оптимизация склеивания и плотности

- Почему вакуумная среда важна при горячем прессовании? Необходима для чистоты и материалов высокой плотности

- Какие процессы используются для вакуумного прессования и предварительного формования тканей и волокнистых материалов? Освоение равномерной консолидации для композитов

- Что такое горячее прессование (спекание) и как оно используется с металлическими и керамическими порошками? Достижение превосходной плотности и производительности

- Как обслуживать термопресс? Проактивное руководство по стабильной печати и долговечности

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%