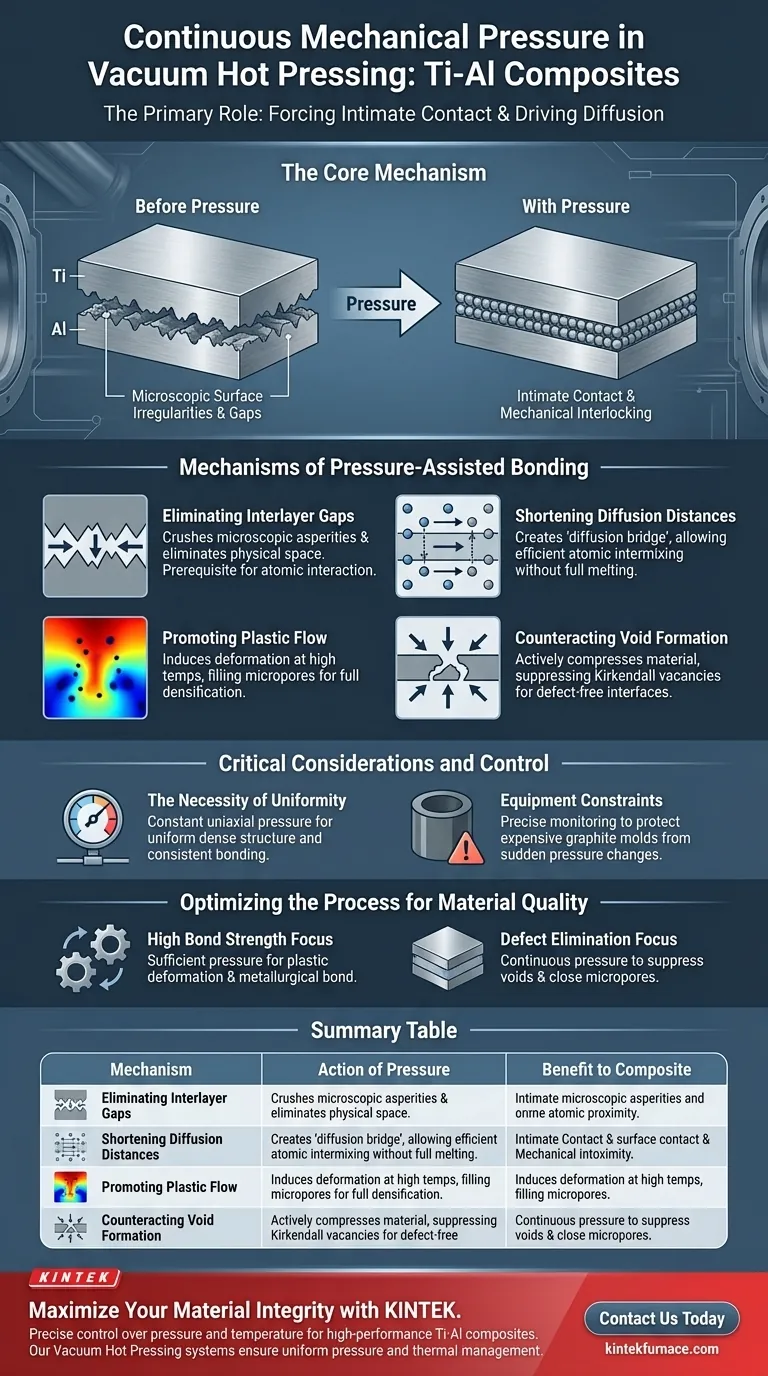

Основная роль непрерывного механического давления при вакуумном горячем прессовании заключается в том, чтобы заставить уложенные слои титана и алюминия вступить в тесный физический контакт на микроскопическом уровне. Физически сжимая слои, давление устраняет мельчайшие зазоры и сокращает расстояние, которое должны преодолеть атомы, обеспечивая необходимую движущую силу для взаимной диффузии и твердофазного соединения.

Основной механизм

Просто высокой температуры часто недостаточно для соединения, поскольку микроскопические неровности поверхности создают барьеры между слоями. Механическое давление преодолевает это, механически сцепляя поверхности, обеспечивая близкое атомное расстояние, необходимое для превращения отдельных металлических фольг в единый, прочный композит.

Механизмы соединения с помощью давления

Устранение межслойных зазоров

Металлические фольги могут казаться плоскими невооруженным глазом, но на микроскопическом уровне они обладают шероховатостью и неровностями. Механическое давление сжимает эти неровные поверхности, дробя выступы и физически закрывая крошечные пустоты, которые естественно существуют между уложенными слоями. Это устранение физического пространства является предпосылкой для любого последующего химического или атомного взаимодействия.

Сокращение расстояний диффузии

Атомная диффузия — движение атомов из одного материала в другой — является фундаментальным двигателем твердофазного соединения. Заставляя слои плотно контактировать, давление резко сокращает расстояние, которое должны преодолеть атомы титана и алюминия для пересечения границы раздела. Эта близость создает «диффузионный мост», позволяя атомам эффективно смешиваться без необходимости полного расплавления материалов.

Стимулирование пластической деформации

При высоких температурах, используемых при вакуумном горячем прессовании (например, 1000°C), металлические фольги становятся мягче и пластичнее. Приложенное давление вызывает пластическое течение и перераспределение материала, заставляя металл течь и заполнять любые оставшиеся микропоры. Этот процесс необходим для достижения полной уплотнения, обеспечивая, чтобы конечный композит был твердым и без пор.

Противодействие образованию пустот

В процессе диффузии атомы могут перемещаться с разной скоростью, что потенциально может привести к образованию вакансий, известных как поры Киркендалла. Непрерывное внешнее давление помогает противодействовать образованию этих пустот, активно сжимая материал по мере протекания диффузии. Это приводит к образованию бездефектного межфазного слоя, что критически важно для механической целостности композита.

Критические соображения и контроль

Необходимость однородности

Применение давления — это не просто сила; это равномерное распределение. Система контроля давления должна поддерживать постоянное одноосное давление (например, 30 МПа), чтобы обеспечить плотность композитной структуры по всей поверхности, а не только в определенных местах. Неравномерное давление может привести к inconsistent качеству соединения и структурным слабым местам.

Ограничения оборудования

Хотя высокое давление полезно для соединения, оно должно быть сбалансировано с ограничениями оборудования. Резкие изменения давления или чрезмерное усилие могут повредить графитовые формы, обычно используемые в этих печах. Требуется точный мониторинг для защиты дорогостоящей оснастки при сохранении условий, необходимых для уплотнения.

Оптимизация процесса для качества материала

Для достижения наилучших результатов при изготовлении композитов Ti-Al согласуйте свою стратегию давления с конкретными целями по снижению дефектов:

- Если ваш основной акцент — высокая прочность соединения: Убедитесь, что давление достаточно для индукции пластической деформации, поскольку это физическое сцепление является основой прочного металлургического соединения.

- Если ваш основной акцент — устранение дефектов: Поддерживайте непрерывное, постоянное давление в течение всего времени выдержки, чтобы подавить образование пор Киркендалла и закрыть микропоры.

Эффективно управляя механическим давлением, вы превращаете стопку свободных фольг в полностью плотную, высокопроизводительную композитную структуру.

Сводная таблица:

| Механизм | Действие давления | Преимущество для композита |

|---|---|---|

| Устранение зазоров | Дробит микроскопические неровности поверхности | Обеспечивает тесный физический контакт |

| Атомная диффузия | Сокращает расстояние миграции Ti и Al | Ускоряет твердофазное соединение |

| Пластическое течение | Вызывает деформацию материала при высокой температуре | Достигает полного уплотнения и нулевой пористости |

| Контроль пустот | Сжимает вакансии Киркендалла | Предотвращает дефекты на границе раздела и слабые места |

Максимизируйте целостность вашего материала с KINTEK

Точный контроль давления и температуры является обязательным условием для высокопроизводительных композитов Ti-Al. KINTEK предлагает ведущие в отрасли системы вакуумного горячего прессования, установки CVD и настраиваемые высокотемпературные печи, специально разработанные для передовой металлургии и исследований и разработок.

Опираясь на экспертное производство, наше оборудование обеспечивает равномерное распределение давления и точное управление температурой для защиты ваших графитовых форм при достижении превосходной прочности соединения. Свяжитесь с нами сегодня, чтобы обсудить, как наши настраиваемые лабораторные решения могут улучшить ваш процесс изготовления композитов.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какова основная функция печи вакуумного горячего прессования при производстве графито-медных композитов высокой плотности? Решение с принудительным смачиванием для превосходных композитов

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Что такое вакуумное горячее прессование (ВГП) и для каких материалов оно подходит? Разблокируйте решения для материалов высокой плотности

- Как оборудование для непрерывного вакуумного горячего прессования с несколькими станциями влияет на эффективность производства алмазных изделий? Увеличьте выход продукции с помощью конвейерной спекания.

- Почему для реакторного горячего прессования требуется прецизионная вакуумная печь? Обеспечение герметичности и целостности при высоком давлении

- Как вакуумный пресс формирует металлы? Достижение точного формования металла с равномерным давлением

- Какие преимущества дает печь SPS при подготовке керамики ZnS? Достижение превосходной твердости и оптической прозрачности

- Какую роль горячее прессование играет в материаловедении? Эффективное получение высокоплотных, сложных деталей