В материаловедении горячее прессование — это мощная технология, которая одновременно формует и уплотняет порошковые материалы в цельный компонент. Она использует сочетание высокой температуры и механического давления для превращения рыхлого порошка в плотную, высокопроизводительную деталь с точными размерами, часто за один этап.

Основная роль горячего прессования заключается в достижении почти идеального уплотнения и превосходных свойств материала, которые часто невозможно получить методами без давления или при комнатной температуре. Оно заполняет пробел между сырьем и готовым высокопроизводительным компонентом.

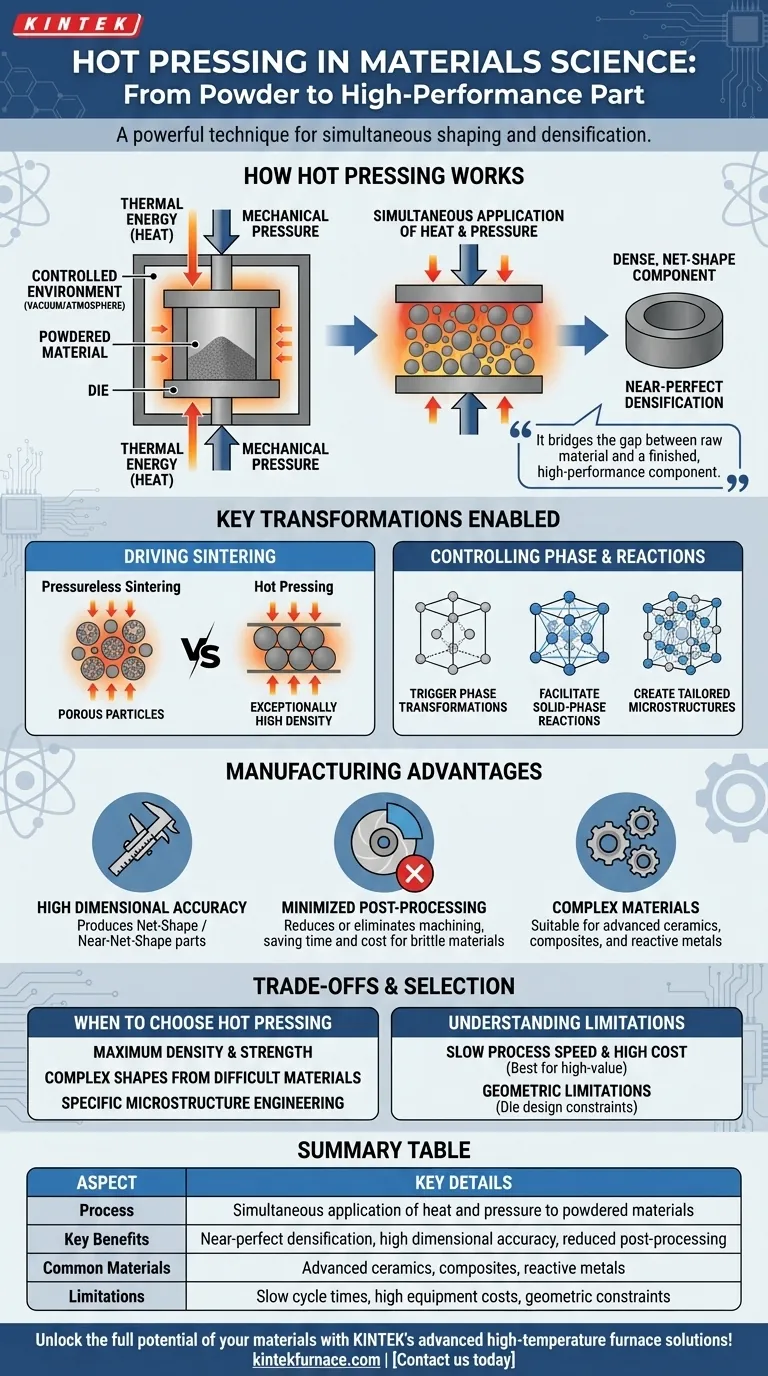

Как работает горячее прессование

Горячее прессование — это элегантное сочетание тепловой и механической энергии, применяемое в высококонтролируемой среде для достижения конкретного результата.

Сила тепла и давления

Тепло подается на порошковый материал, но недостаточно, чтобы полностью его расплавить. Эта тепловая энергия делает частицы материала более податливыми и увеличивает скорость атомной диффузии.

Одновременно прикладывается сильное внешнее давление. Эта сила сжимает размягченные частицы, схлопывая пустые пространства (или пористость) между ними и способствуя образованию прочных связей в местах их соприкосновения.

Контролируемая среда для точности

Весь этот процесс происходит внутри специализированного пресса, часто с контролируемой атмосферой или вакуумом. Это предотвращает окисление или загрязнение, что критически важно при работе с реактивными, высокопроизводительными материалами.

Ключевые трансформации, которые оно обеспечивает

Сочетание тепла и давления вызывает фундаментальные изменения внутри материала, что является истинным источником его силы.

Доведение спекания до предела

Спекание — это процесс связывания частиц в твердую массу с использованием только тепла. Горячее прессование значительно ускоряет этот процесс.

Внешнее давление физически прижимает частицы друг к другу, гораздо эффективнее устраняя поры, чем одно только тепло. Это механизм, ответственный за создание материалов с исключительно высокой плотностью, которая напрямую коррелирует с улучшенной прочностью и долговечностью.

Контроль фазы и реакций

Точная температура и давление позволяют инженерам вызывать специфические фазовые превращения — изменения внутренней кристаллической структуры материала. Это используется для создания конечного материала с желаемыми свойствами, такими как повышенная твердость или термическая стабильность.

Это также облегчает твердофазные реакции, при которых различные порошковые материалы могут реагировать, образуя новые соединения или композиты непосредственно в прессе.

Преимущества производства: от порошка к детали

Помимо улучшения свойств материала, горячее прессование предлагает значительные практические преимущества в производственном процессе.

Высокая точность размеров

Поскольку материал консолидируется внутри жесткой матрицы, конечный компонент обладает отличной точностью размеров и может соответствовать сложным геометриям. Это часто называют производством детали "по конечному размеру" или "близкой к конечному размеру".

Минимизация постобработки

Возможность производства готовой детали с жесткими допусками непосредственно из порошка значительно сокращает или исключает необходимость последующей механической обработки или шлифовки. Для твердых, хрупких материалов, таких как современная керамика, отказ от механической обработки является огромной экономией времени, затрат и сложности.

Понимание компромиссов

Хотя горячее прессование является мощным инструментом, оно не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Скорость процесса и стоимость

Циклы горячего прессования могут быть медленными из-за времени, необходимого для нагрева и охлаждения. Оборудование, необходимое для создания высоких температур и давлений, также дорого, что делает этот процесс наиболее подходящим для дорогостоящих компонентов, а не для массового производства.

Геометрические ограничения

Форма конечной детали ограничена конструкцией матрицы. Чрезвычайно сложные внутренние элементы или очень крупные компоненты могут быть сложными или невозможными для производства этим методом.

Когда выбрать горячее прессование

Ваша конкретная цель определит, является ли горячее прессование правильным подходом для вашего проекта.

- Если ваша основная задача — достижение максимальной плотности и прочности: Горячее прессование — превосходный выбор для создания компонентов с минимальной пористостью и исключительными механическими свойствами.

- Если ваша основная задача — производство сложной формы из труднообрабатываемого материала: Возможность горячего прессования получать детали близкого к конечному размера может обойти дорогостоящие и сложные этапы механической обработки, экономя значительные ресурсы.

- Если ваша основная задача — создание специфической микроструктуры: Точный контроль температуры и давления позволяет управлять фазовыми превращениями и создавать материалы с заданными эксплуатационными характеристиками.

В конечном итоге, горячее прессование позволяет вам превращать сыпучие порошки в готовые, высокоэффективные детали, контролируя их форму и функцию за один решительный шаг.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Процесс | Одновременное применение тепла и давления к порошковым материалам |

| Ключевые преимущества | Почти идеальное уплотнение, высокая точность размеров, сокращение постобработки |

| Распространенные материалы | Современная керамика, композиты, реакционноспособные металлы |

| Ограничения | Медленные циклы, высокие затраты на оборудование, геометрические ограничения |

Раскройте весь потенциал ваших материалов с передовыми решениями высокотемпературных печей KINTEK! Используя исключительные научно-исследовательские и собственные производственные возможности, мы предоставляем различным лабораториям индивидуальные системы горячего прессования, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши сильные возможности глубокой индивидуализации обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, от достижения максимальной плотности до эффективного производства сложных форм. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить результаты ваших исследований и разработок!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?

- Почему прецизионные формы и лабораторные прессы имеют решающее значение для керамики с добавлением ниобия TiO2? Достижение 94% теоретической плотности

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов