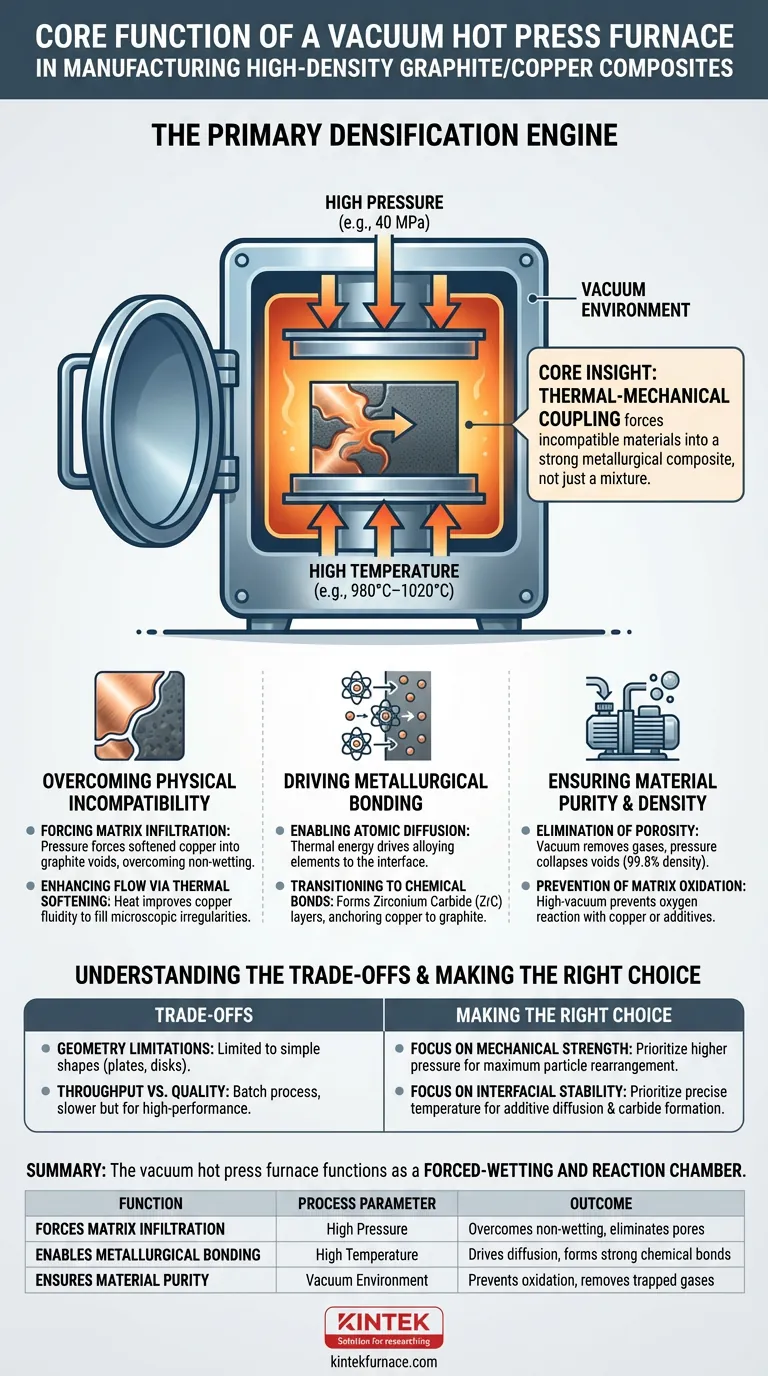

Печь вакуумного горячего прессования действует как основной двигатель уплотнения при производстве графито-медных композитов. Одновременное приложение специфических высоких температур (например, 980°C–1020°C) и значительного механического давления (например, 40 МПа) в вакууме заставляет медную матрицу проникать в графитовую структуру. Этот процесс активно преодолевает естественное несмачивающее поведение между двумя материалами, чтобы устранить внутренние поры и достичь почти теоретической плотности.

Ключевая идея: Печь не просто нагревает материал; она обеспечивает термомеханическую связь, необходимую для принудительного объединения несовместимых материалов (меди и графита) в единое состояние, превращая их из слабого механического смешанного материала в прочный металлургический композит.

Преодоление физической несовместимости

Основная проблема в медно-графитовых композитах заключается в том, что расплавленная медь естественным образом не "смачивает" или не растекается по графитовым поверхностям. Печь вакуумного горячего прессования решает эту проблему с помощью механической силы.

Принудительное проникновение матрицы

Поскольку медь не имеет сродства к графиту, она сопротивляется проникновению в микроскопические зазоры между графитовыми чешуйками.

Печь прикладывает высокое механическое давление (часто около 40 МПа) для физического принудительного проникновения размягченной или расплавленной медной матрицы в эти пустоты. Это преодолевает капиллярное сопротивление, которое в противном случае препятствует проникновению металла в графитовую структуру.

Улучшение текучести за счет термического размягчения

Высокие температуры (в диапазоне от 980°C до 1020°C) размягчают медную матрицу или способствуют образованию жидких фаз, таких как медно-борная фаза.

Это термическое состояние улучшает текучесть металла. В сочетании с давлением повышенная текучесть позволяет меди растекаться по шероховатым графитовым поверхностям и заполнять микроскопические неровности, которые не удается устранить при спекании без давления.

Стимулирование металлургического соединения

Для получения композита высокой плотности требуется больше, чем просто сжатие материалов; они должны химически взаимодействовать на границе раздела.

Обеспечение диффузии атомов

Тепловая энергия, обеспечиваемая печью, имеет решающее значение для стимуляции диффузии атомов.

В специализированных композитах эта энергия позволяет легирующим элементам, таким как цирконий, диффундировать к границе раздела медь-графит. Без этой устойчивой тепловой среды эти атомы оставались бы в матрице, а не укрепляли бы слабые места композита.

Переход к химическим связям

Конечная цель этого процесса — перейти от простого механического сцепления к металлургическому соединению.

Например, среда печи позволяет цирконию реагировать с графитом с образованием слоя карбида циркония (ZrC). Эта химическая реакция закрепляет медь на графите, значительно улучшая структурную целостность и тепловые характеристики материала.

Обеспечение чистоты и плотности материала

Вакуумная среда так же важна, как тепло и давление, действуя как стадия очистки в процессе уплотнения.

Устранение пористости

Графит по своей природе пористый, а захваченный воздух вреден для теплопроводности.

Вакуумная среда удаляет адсорбированные газы и воздушные карманы из межфазных пространств. Одновременно механическое давление схлопывает любые оставшиеся пустоты, позволяя материалу достигать плотности до 99,8% от теоретического предела.

Предотвращение окисления матрицы

Медь очень подвержена окислению при температурах спекания.

Высоковакуумная среда (например, 10⁻³ Па) предотвращает реакцию кислорода с медью или любыми активными добавками, такими как титан. Это гарантирует чистоту границы раздела, позволяя атомам диффундировать через чистые поверхности, а не блокироваться оксидными слоями.

Понимание компромиссов

Хотя вакуумное горячее прессование создает превосходные материалы, оно вводит определенные ограничения, которыми необходимо управлять.

Ограничения геометрии

В отличие от литья или спекания без давления, горячее прессование обычно ограничивается простыми формами (пластины, диски или цилиндры), определяемыми матрицей. Сложные геометрии часто требуют значительной последующей обработки и механической обработки, что может быть затруднительно, учитывая абразивный характер графитовых композитов.

Производительность против качества

Это периодический процесс, который по своей сути медленнее непрерывных методов спекания. Требование нагрева, сжатия и охлаждения всей тепловой массы матрицы и пуансона в вакууме увеличивает время цикла, делая его дорогостоящим решением, предназначенным для высокопроизводительных применений.

Сделайте правильный выбор для вашей цели

Печь вакуумного горячего прессования — это прецизионный инструмент. То, как вы его используете, зависит от конкретных недостатков вашей композитной смеси.

- Если ваш основной фокус — механическая прочность: Приоритет отдавайте более высоким настройкам давления (например, 40+ МПа), чтобы максимизировать перераспределение частиц и обеспечить устранение всех микроскопических пустот между медью и графитом.

- Если ваш основной фокус — стабильность границы раздела: Приоритет отдавайте точному контролю температуры для стимуляции диффузии добавок (таких как Zr или B) и обеспечения образования карбидных слоев (таких как ZrC) без чрезмерного плавления матрицы.

Резюме: Печь вакуумного горячего прессования функционирует как камера принудительного смачивания и реакции, используя давление для решения проблемы физических зазоров и тепло для преодоления химического разрыва между медью и графитом.

Сводная таблица:

| Функция | Ключевые параметры процесса | Результат |

|---|---|---|

| Принудительное проникновение матрицы | Высокое давление (например, 40 МПа) | Преодолевает несмачивание, устраняет поры |

| Обеспечивает металлургическое соединение | Высокая температура (например, 980°C–1020°C) | Стимулирует диффузию, образует прочные химические связи (например, ZrC) |

| Обеспечивает чистоту материала | Вакуумная среда (например, 10⁻³ Па) | Предотвращает окисление, удаляет захваченные газы |

Готовы создавать превосходные графито-медные композиты?

Достижение почти теоретической плотности и прочных металлургических связей требует точного контроля над теплом, давлением и средой. Проблемы несмачивающихся материалов и пористости — это именно то, для решения чего разработаны наши печи вакуумного горячего прессования.

Высокотемпературные печи KINTEK обеспечивают необходимую термомеханическую связь для ваших самых требовательных научно-исследовательских и производственных целей. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы, все из которых могут быть настроены для ваших уникальных потребностей в композитах.

Давайте обсудим ваше применение. Свяжитесь с нашими экспертами сегодня, чтобы узнать, как решение KINTEK может улучшить характеристики ваших материалов.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

Люди также спрашивают

- Какие отрасли промышленности обычно используют печи горячего прессования? Откройте для себя превосходные характеристики материалов

- Чем механизм нагрева печи вакуумного горячего прессования отличается от СПП? Сравнительное руководство

- Какие функции безопасности включены в вакуумные горячие прессы? Обеспечение защиты оператора и оборудования

- Какова основная функция планшетного пресса в CSP? Достижение высокотемпературного уплотнения для керамики CaF2

- Каковы преимущества высокотемпературной индукционной печи горячего прессования в вакууме? Повышение термоэлектрической производительности SiGe

- Как выбирать нагревательные элементы и методы создания давления для вакуумных печей горячего прессования? Оптимизация по температуре и плотности

- Почему печи горячего прессования незаменимы в исследованиях и разработках? Откройте для себя передовые инновации в материалах

- Как вакуумная горячая прессовочная печь улучшает керамику Ti2AlN? Достижение плотности 4,15 г/см³ и превосходной прочности