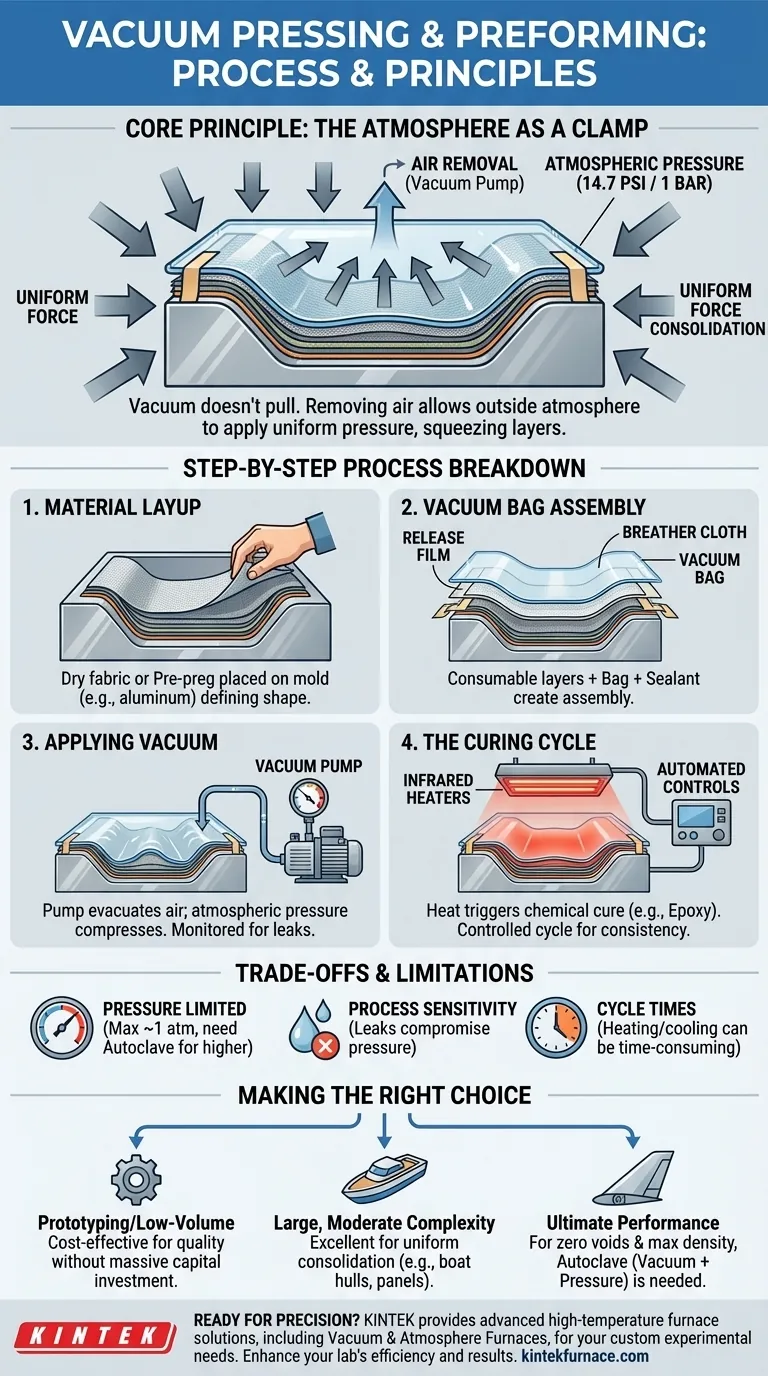

По своей сути, вакуумное прессование и предварительное формование — это процессы, использующие атмосферное давление в качестве зажима для придания формы и консолидации слоев ткани или волокна, часто пропитанных смолой. Современные системы достигают этого с помощью комбинации формовочного инструмента (пресс-формы), вакуумного мешка и точно контролируемой системы нагрева, такой как инфракрасные нагреватели, все это управляется автоматизированными системами для обеспечения стабильности.

Важнейшее понимание заключается в том, что «вакуум» не вытягивает материал в форму. Вместо этого удаление воздуха из герметичного мешка позволяет огромному весу внешней атмосферы — примерно 14,7 фунтов на квадратный дюйм — равномерно, постоянным давлением воздействовать на всю деталь, сжимая слои вместе и прижимая их к пресс-форме.

Основной принцип: использование атмосферы в качестве зажима

Что на самом деле делает вакуум

Термин «вакуумное формование» может вводить в заблуждение. Процесс не предполагает, что сам вакуум оказывает вытягивающую силу на материал.

Вместо этого насос удаляет воздух изнутри герметичного гибкого мешка, который покрывает материал и его пресс-форму. Это создает перепад давления между внутренней частью мешка (давление близко к нулю) и внешней средой (стандартное атмосферное давление).

Сила атмосферного давления

Этот перепад давления позволяет окружающей атмосфере равномерно давить на вакуумный мешок. Эта постоянная, равномерная сила консолидирует слои ткани, удаляет захваченный воздух и излишки смолы, а также обеспечивает идеальное соответствие материала контурам формовочного инструмента.

Пошаговое описание процесса

Практическое применение вакуумного прессования следует точной последовательности шагов для обеспечения высокого качества композитной детали без пустот.

Шаг 1: Выкладка материала

Во-первых, слои сухой ткани или предварительно пропитанного волокна (препрега) тщательно укладываются на поверхность формовочного инструмента или пресс-формы. Пресс-форма определяет окончательную форму детали и часто изготавливается из таких материалов, как алюминий или специализированные инструментальные композиты, которые могут выдерживать нагрев цикла отверждения.

Шаг 2: Сборка вакуумного мешка

На уложенную деталь помещается ряд расходных материалов. Это включает разделительную пленку для предотвращения прилипания, дышащую ткань для создания четкого пути выхода воздуха и, наконец, сам вакуумный мешок. Мешок герметизируется по краям инструмента с помощью специализированной герметизирующей ленты.

Шаг 3: Применение вакуума

Вакуумный насос подключается к герметичному мешку через патрубок. По мере того как насос откачивает воздух, внешнее атмосферное давление начинает сжимать сборку. Системы мониторинга отслеживают уровень вакуума, чтобы обеспечить надлежащую герметизацию и достаточное давление перед переходом к следующему этапу.

Шаг 4: Цикл отверждения

Для термореактивных материалов, таких как эпоксидная смола, для запуска химической реакции, которая затвердевает (отверждает) деталь, требуется тепло. Инфракрасный нагрев является распространенным методом в сложных вакуумных прессах, потому что он обеспечивает быстрое, бесконтактное и высококонтролируемое выделение энергии для нагрева детали до заданной температуры.

Автоматизированные производственные процессы управляют всем этим циклом, контролируя скорость нагрева, продолжительность отверждения и уровень вакуума для обеспечения повторяемого и высококачественного результата.

Понимание компромиссов и ограничений

Хотя вакуумное прессование является мощным методом, оно не является решением для каждого композитного применения. Понимание его ограничений является ключом к правильному выбору технологии производства.

Ограничения давления

Максимальное давление, которое может быть достигнуто, ограничено одной атмосферой (~14,7 фунтов на квадратный дюйм или 1 бар). Для высокопроизводительных аэрокосмических компонентов, требующих максимальной плотности и минимального количества пустот, необходимы системы с более высоким давлением, такие как автоклав.

Чувствительность процесса

Успех процесса сильно зависит от качества уплотнения вакуумного мешка. Даже микроскопическая утечка может нарушить давление и испортить деталь, что требует квалифицированных специалистов и тщательной подготовки.

Время цикла

Хотя это быстрее, чем некоторые элементарные методы, циклы нагрева и охлаждения, необходимые для отверждения, все еще могут быть трудоемкими, что может стать узким местом в крупносерийном производстве по сравнению с такими процессами, как компрессионное формование.

Правильный выбор для вашего применения

Выбор правильного процесса полностью зависит от целей вашего проекта в отношении производительности, объема и стоимости.

- Если ваш основной акцент — прототипирование или мелкосерийное производство: Вакуумное прессование — отличный, экономически эффективный выбор для создания высококачественных деталей без огромных капиталовложений в автоклав.

- Если ваш основной акцент — создание больших, конструктивно прочных деталей умеренной сложности: Этот процесс отлично подходит для производства таких изделий, как корпуса лодок, автомобильные панели кузова и архитектурные элементы, где ключевым является равномерное уплотнение.

- Если ваш основной акцент — максимальная производительность без пустот (например, критически важные аэрокосмические конструкции): Вам, вероятно, потребуется использовать автоклав, который сочетает вакуум с повышенным внешним давлением для достижения превосходного уплотнения материала.

В конечном итоге, вакуумное прессование — это универсальная и доступная технология, которая заполняет пробел между базовой ручной выкладкой и высококлассным автоклавным отверждением.

Сводная таблица:

| Этап процесса | Ключевые компоненты | Назначение |

|---|---|---|

| Выкладка материала | Ткань, Препрег, Пресс-форма | Определение формы детали и расположение слоев |

| Сборка вакуумного мешка | Мешок, Разделительная пленка, Дышащая ткань | Герметизация и обеспечение выхода воздуха |

| Применение вакуума | Вакуумный насос, Системы мониторинга | Создание перепада давления для консолидации |

| Цикл отверждения | Инфракрасные нагреватели, Автоматизированное управление | Нагрев и отверждение термореактивных материалов |

Готовы усовершенствовать производство композитов с помощью прецизионных технологий? KINTEK использует исключительные исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных решений, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки гарантируют, что мы удовлетворим ваши уникальные экспериментальные потребности в таких процессах, как вакуумное прессование. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры