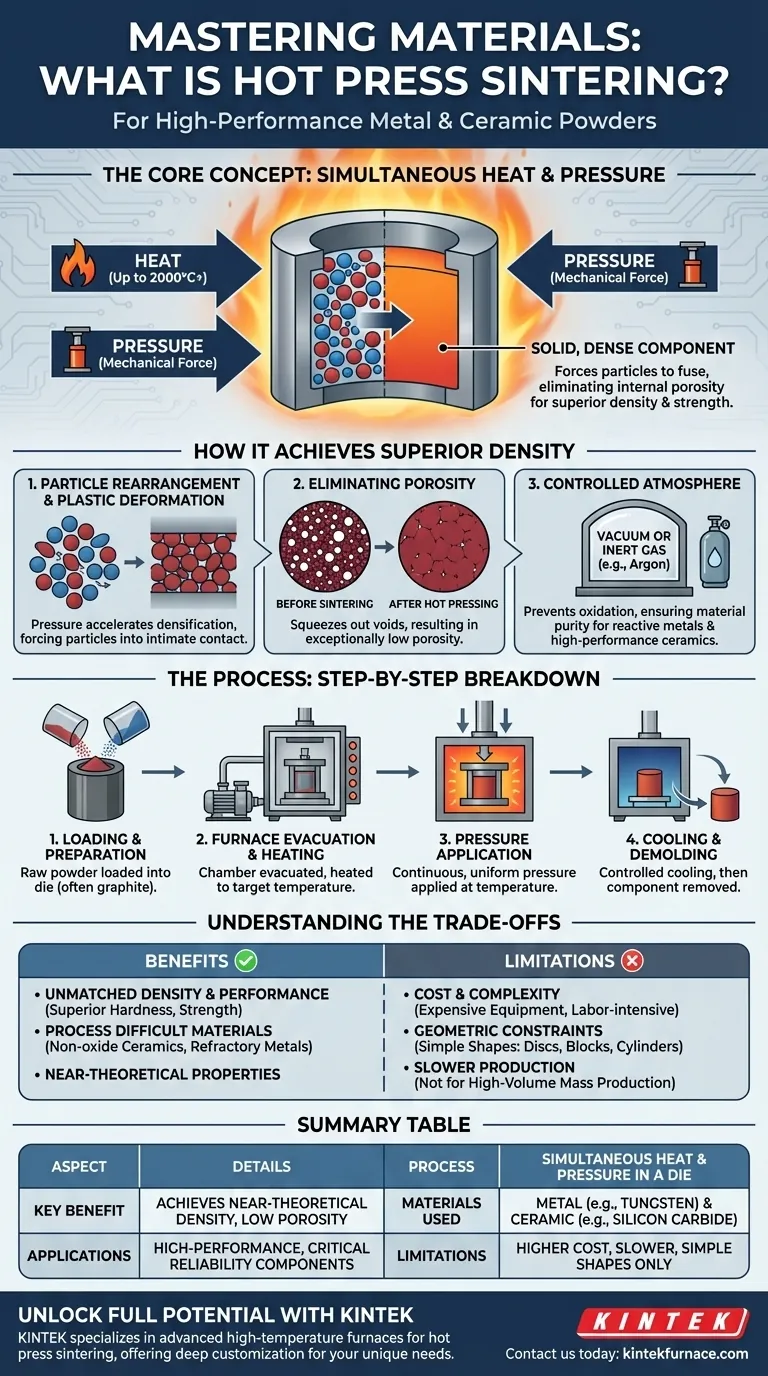

По сути, горячее прессование (спекание) — это передовой производственный процесс, при котором к металлическим или керамическим порошкам одновременно прикладываются высокая температура и механическое давление внутри пресс-формы. Эта комбинация заставляет частицы порошка сплавляться вместе, создавая сплошной компонент, который значительно плотнее и прочнее, чем можно достичь только с помощью тепла. Это предпочтительный метод для производства высокоэффективных материалов, где устранение внутренней пористости имеет решающее значение.

Основное преимущество горячего прессования заключается в его способности достигать почти теоретической плотности материала. Приложение внешнего давления во время нагрева позволяет процессу преодолеть кинетические барьеры, которые ограничивают традиционное спекание, что приводит к превосходным механическим свойствам и производительности.

Как горячее прессование обеспечивает превосходную плотность

Истинная ценность этого процесса заключается в том, как он управляет материалами на микроскопическом уровне. Он не просто нагревает порошок; он активно сжимает его для создания лучшей конечной детали.

Роль одновременного давления

При традиционном спекании одно только тепло обеспечивает энергию для диффузии атомов через границы частиц, медленно закрывая зазоры между ними.

Горячее прессование добавляет мощную механическую силу к этому уравнению. Это давление ускоряет уплотнение, способствуя перегруппировке частиц и вызывая пластическую деформацию, физически заставляя частицы вступать в тесный контакт.

Устранение пористости

Пористость, или наличие крошечных пустот, является основным источником разрушения многих керамических и металлических компонентов.

Внешнее давление, применяемое при горячем прессовании, эффективно выдавливает эти пустоты из структуры материала. В результате получается деталь с исключительно низкой пористостью и, следовательно, гораздо более высокой прочностью и надежностью.

Функция контролируемой атмосферы

Процесс обычно проводится в вакууме или инертном газе (например, аргоне).

Эта контролируемая атмосфера имеет решающее значение для предотвращения окисления и других химических реакций при высоких температурах. Это обеспечивает чистоту материала, что особенно важно для реактивных металлов или высокоэффективной керамики.

Процесс горячего прессования: Пошаговое описание

Хотя концепция проста, ее реализация представляет собой точную многостадийную операцию, требующую специализированного оборудования.

Этап 1: Загрузка и подготовка

Сырой металлический или керамический порошок загружается в пресс-форму, которая чаще всего изготавливается из графита из-за его прочности при высоких температурах и устойчивости к термическому удару. Эта форма определяет основную геометрию конечного компонента.

Этап 2: Вакуумирование и нагрев печи

Сборка пресс-формы помещается в вакуумную установку горячего прессования. Камера вакуумируется для удаления воздуха, и система нагревается с контролируемой скоростью до целевой температуры спекания, которая ниже температуры плавления материала.

Этап 3: Приложение давления

Как только материал достигает соответствующей температуры, гидравлический или механический пресс-ползун оказывает постоянное, равномерное давление на порошок через пуансон. Комбинация тепла и давления поддерживается в течение определенного времени, чтобы обеспечить полное уплотнение.

Этап 4: Охлаждение и извлечение

После времени выдержки давление снимается, и печь охлаждается контролируемым образом, чтобы предотвратить термический удар, который может вызвать растрескивание детали. После достижения безопасной температуры плотный, сплошной компонент извлекается из пресс-формы.

Понимание компромиссов

Горячее прессование — мощный инструмент, но не универсальное решение для всех применений. Понимание его преимуществ и ограничений является ключом к его эффективному использованию.

Преимущество: Непревзойденная плотность и производительность

Основная причина выбора горячего прессования — достижение свойств материала, близких к их теоретическому максимуму. Полученная плотность обеспечивает превосходную твердость, прочность и ударную вязкость.

Преимущество: Обработка трудноспекаемых материалов

Многие передовые материалы, такие как не оксидная керамика (например, карбид кремния, нитрид бора) или тугоплавкие металлы (например, вольфрам), плохо уплотняются только при нагревании. Горячее прессование обеспечивает необходимую движущую силу для их консолидации.

Ограничение: Стоимость и сложность

Вакуумные установки горячего прессования дороги в покупке и эксплуатации. Процесс также, как правило, медленнее и более трудоемок, чем методы с большим объемом производства, такие как традиционное прессование-спекание, что делает его менее подходящим для недорогих, массово производимых деталей.

Ограничение: Геометрические ограничения

Этот процесс лучше всего подходит для изготовления простых форм, таких как диски, блоки и цилиндры, поскольку геометрия детали ограничена пресс-формой и одноосным направлением приложенного давления. Сложные трехмерные формы трудно или невозможно получить напрямую.

Сделайте правильный выбор для вашей цели

Выбор правильного производственного процесса полностью зависит от технических и коммерческих требований вашего проекта.

- Если ваш основной акцент — максимальная производительность и плотность материала: Горячее прессование является идеальным выбором для критически важных применений, где прочность, твердость и надежность не подлежат обсуждению.

- Если ваш основной акцент — обработка неспекаемых или высокочистых материалов: Этот процесс обеспечивает необходимую энергию для консолидации материалов, которые не могут быть эффективно обработаны другими способами.

- Если ваш основной акцент — крупносерийное, экономически эффективное производство более простых деталей: Традиционный процесс прессования-спекания или литье под давлением порошков может обеспечить лучший баланс стоимости и производительности.

В конечном счете, горячее прессование — это прецизионный инструмент для создания материалов, которые работают на пределе своих возможностей.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Процесс | Одновременное приложение высокой температуры и механического давления в пресс-форме. |

| Ключевое преимущество | Достижение почти теоретической плотности, превосходной прочности и низкой пористости. |

| Используемые материалы | Металлические порошки (например, вольфрам) и керамические порошки (например, карбид кремния). |

| Применения | Высокоэффективные компоненты, где критически важны максимальная надежность и плотность. |

| Ограничения | Более высокая стоимость, более медленный процесс и геометрические ограничения для простых форм. |

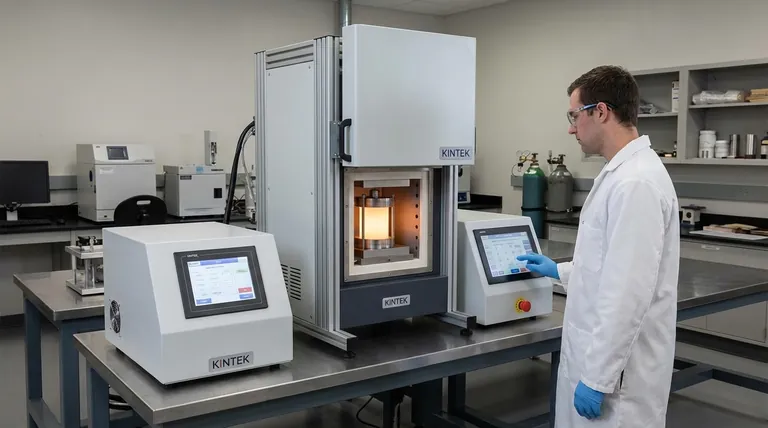

Раскройте полный потенциал ваших материалов с KINTEK

Вы работаете с металлическими или керамическими порошками и нуждаетесь в компонентах с исключительной плотностью и прочностью? KINTEK специализируется на передовых высокотемпературных печных решениях, включая вакуумные печи и печи с контролируемой атмосферой, разработанные для горячего прессования. Используя наши исключительные возможности в области исследований и разработок и собственное производство, мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных требований, обеспечивая превосходную производительность для ваших высокоэффективных применений.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить вашу обработку материалов и помочь достичь непревзойденных результатов!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?