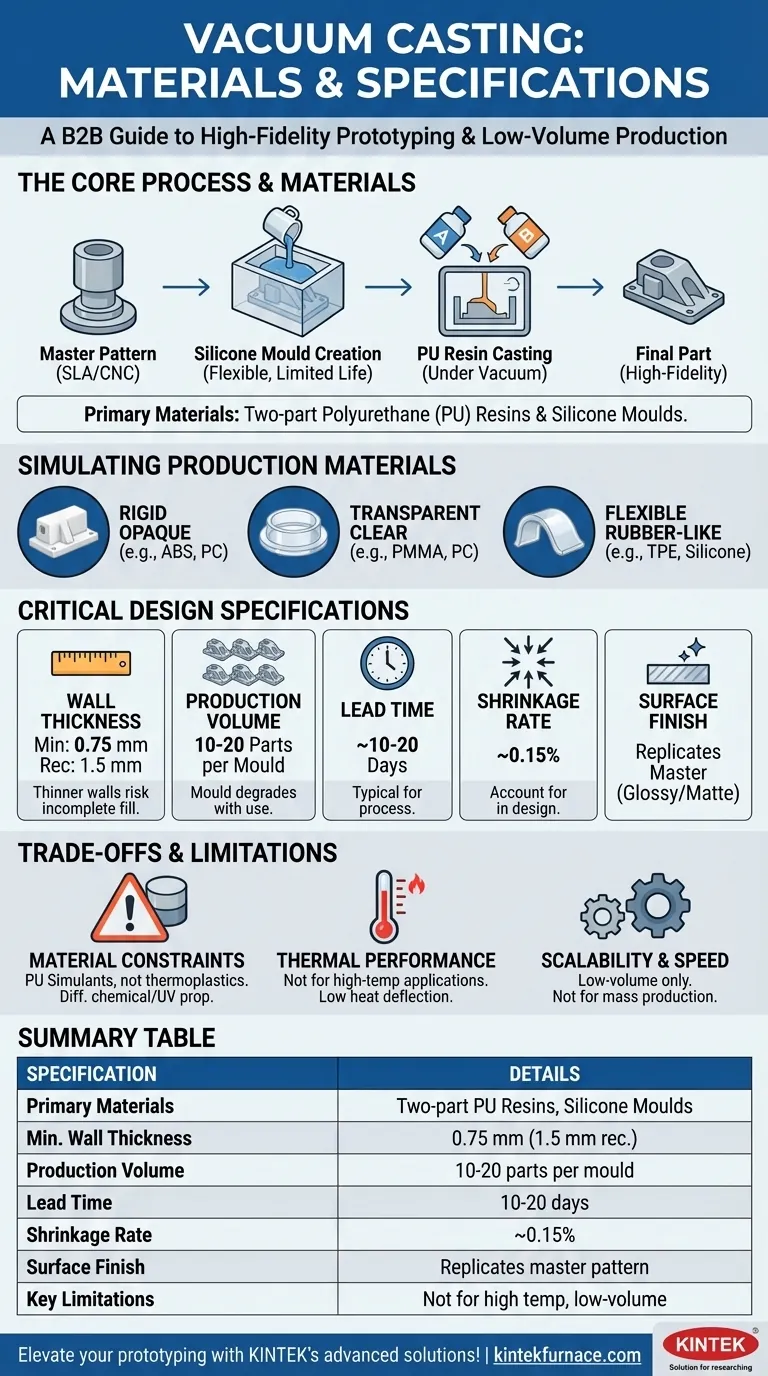

По своей сути, вакуумное литье использует двухкомпонентные полиуретановые (ПУ) смолы для создания высокоточных пластиковых или резиноподобных деталей из силиконовой формы. Важные спецификации, которые следует учитывать, включают минимальную толщину стенки 0,75 мм (рекомендуется 1,5 мм), типичный объем производства 10-20 деталей на форму и время выполнения заказа около 10-20 дней. Эти параметры определяют роль процесса в производстве.

Хотя вакуумное литье часто рассматривается как простой метод прототипирования, его истинная ценность заключается в способности создавать небольшие партии деталей, которые точно имитируют эстетику и ощущения массово производимых товаров. Понимание его материальных и конструктивных ограничений является ключом к его эффективному использованию.

Деконструкция материалов: больше, чем просто "пластик"

Термин "материалы для вакуумного литья" в основном относится к литьевым полимерам, но силикон, используемый для формы, является не менее важной частью уравнения.

Центральная роль полиуретановых (ПУ) смол

Подавляющее большинство деталей, полученных вакуумным литьем, изготавливаются из двухкомпонентных полиуретановых смол. Эти жидкие полимеры смешиваются, а затем заливаются в силиконовую форму под вакуумом для предотвращения образования пузырьков воздуха.

Универсальность этого процесса обусловлена широким разнообразием доступных ПУ смол, которые могут быть разработаны с различными свойствами.

Имитация производственных пластиков и каучуков

Вакуумное литье отлично подходит для создания деталей, имитирующих свойства распространенных производственных материалов. Вы можете выбрать смолы, которые являются:

- Жесткими и непрозрачными, имитирующими такие материалы, как АБС или поликарбонат (ПК).

- Прозрачными и бесцветными, имитирующими ПММА (акрил) или прозрачный ПК.

- Гибкими и резиноподобными, имитирующими эластомеры, такие как ТПЭ или даже силиконовый каучук, с различной степенью твердости (твердость по Шору).

Силиконовая форма как материальное ограничение

Сама форма изготавливается из жидкого силикона, заливаемого вокруг мастер-модели. Эта силиконовая форма является гибкой, что позволяет создавать сложные геометрии и поднутрения, но имеет ограниченный срок службы. Она также не подходит для высокотемпературных применений, что ограничивает типы литьевых материалов и термическую стойкость конечной детали.

Критические конструктивные спецификации, которым необходимо следовать

Чтобы получить успешный результат от вакуумного литья, ваш дизайн должен соответствовать нескольким ключевым спецификациям, обусловленным самим процессом.

Толщина стенки

Минимальная толщина стенки 0,75 мм технически возможна, но настоятельно рекомендуется 1,5 мм. Более тонкие стенки могут препятствовать правильному течению жидкой смолы и заполнению всей полости формы, что приводит к неполным деталям.

Количество деталей и срок службы формы

Одна силиконовая форма обычно может произвести от 10 до 20 копий. Точное количество зависит от сложности детали и абразивности выбранной смолы. Форма слегка деградирует с каждым циклом литья, в конечном итоге влияя на качество поверхности и точность размеров.

Допуски и усадка

Детали, полученные вакуумным литьем, будут подвержены некоторой усадке по мере отверждения смолы. Типичная скорость усадки составляет около 0,15%. Это должно быть учтено при проектировании мастер-модели, если жесткие допуски являются критическим требованием для подгонки и функционирования.

Качество поверхности

Качество поверхности конечной детали является прямой копией качества поверхности мастер-модели. Мастер-модель, часто изготавливаемая с помощью высокоразрешающей 3D-печати (SLA) или ЧПУ-обработки, тщательно шлифуется и полируется. Эта отделка — будь то глянцевая или матовая — переносится на силиконовую форму, а затем на каждую последующую деталь.

Понимание компромиссов и ограничений

Хотя вакуумное литье является мощным методом, оно не является универсальным решением. Признание его ограничений имеет решающее значение для успеха проекта.

Материальные ограничения

Вы не используете фактические производственные термопласты, как при литье под давлением. Вы используете полиуретановые имитаторы. Хотя они могут точно соответствовать внешнему виду, ощущениям и некоторым механическим свойствам, они могут не обладать такой же химической стойкостью, УФ-стабильностью или долговечностью, как реальный материал.

Тепловые характеристики

Детали, полученные вакуумным литьем, не подходят для высокотемпературных применений. Используемые полиуретановые смолы обычно имеют низкую температуру тепловой деформации, и сам процесс не предназначен для высокоэффективных термостойких материалов.

Масштабируемость и скорость

С типичным временем выполнения заказа 10-20 дней и низкой производительностью на одну форму, вакуумное литье по своей сути является малообъемным процессом. Оно идеально подходит для прототипирования и промежуточного производства, но не является экономически эффективным или достаточно быстрым для крупномасштабного производства.

Правильный выбор для вашего проекта

Используйте эти рекомендации, чтобы определить, соответствует ли вакуумное литье вашим целям.

- Если ваша основная цель — высокоточные эстетические прототипы: Вакуумное литье — отличный выбор для создания маркетинговых образцов, моделей для фотосессий или устройств для пользовательского тестирования, которые выглядят и ощущаются как конечный продукт.

- Если ваша основная цель — небольшая партия для тестирования формы/подгонки: Этот процесс идеально подходит для проверки сборки и эргономики дизайна перед инвестированием в дорогостоящую оснастку для массового производства.

- Если ваша основная цель — крупносерийное производство или скорость: Вам следует немедленно рассмотреть другие процессы, такие как литье под давлением, поскольку вакуумное литье не предназначено для масштабирования.

- Если ваша основная цель — высокопрочные функциональные детали: Тщательно изучите механические данные доступных ПУ смол или рассмотрите более надежный процесс, такой как ЧПУ-обработка.

Понимая эти возможности и ограничения, вы можете уверенно решить, когда применять вакуумное литье для достижения ваших целей в разработке.

Сводная таблица:

| Спецификация | Подробности |

|---|---|

| Основные материалы | Двухкомпонентные полиуретановые (ПУ) смолы, силиконовые формы |

| Минимальная толщина стенки | 0,75 мм (рекомендуется 1,5 мм) |

| Объем производства | 10-20 деталей на форму |

| Время выполнения заказа | 10-20 дней |

| Скорость усадки | ~0,15% |

| Качество поверхности | Копирует мастер-модель (глянцевая или матовая) |

| Ключевые ограничения | Не для высоких температур, только для малых объемов |

Повысьте уровень вашего прототипирования с помощью передовых решений KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, такие как муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная возможность глубокой настройки гарантирует, что мы точно удовлетворим ваши уникальные экспериментальные потребности, будь то для испытаний материалов или разработки процессов. Готовы улучшить возможности вашей лаборатории? Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты!

Визуальное руководство

Связанные товары

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- Реактор с колокольным резонатором для лабораторий и выращивания алмазов

Люди также спрашивают

- Как наличие специализированных печей влияет на химические исследования? Оптимизируйте термическую обработку

- Каковы ключевые свойства алмаза, которые делают его многообещающим полупроводниковым материалом? Откройте для себя электронику следующего поколения

- Каковы области применения химического осаждения из газовой фазы? Обеспечение современной техники от чипов до солнечных панелей

- Какие ограничения имеет ХОН при нанесении покрытий на большие поверхности? Преодоление проблем масштабирования с помощью индивидуальных решений

- Каковы преимущества ХОП? Достижение непревзойденной чистоты и конформных тонких пленок