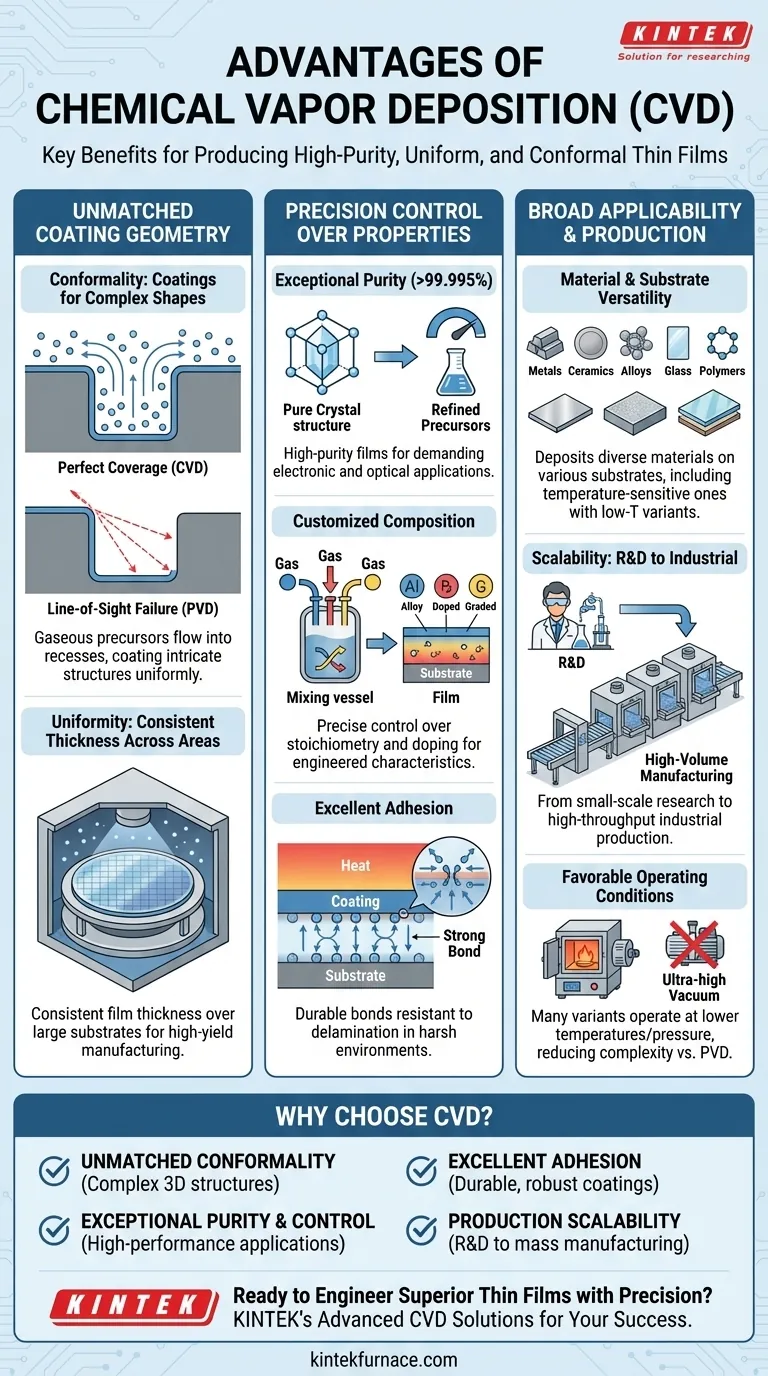

По своей сути, химическое осаждение из паровой фазы (ХОП) — это процесс, известный своей способностью производить исключительно чистые, однородные и конформные тонкие пленки. Его ключевыми преимуществами являются способность равномерно покрывать сложные трехмерные поверхности, широкая универсальность наносимых материалов и точный контроль над толщиной и составом конечной пленки. Это делает его основополагающей технологией в таких требовательных областях, как полупроводники и аэрокосмическая промышленность.

Истинная сила ХОП заключается не просто в создании покрытия, а в его способности наращивать высокоэффективную пленку атом за атомом. Это позволяет ему идеально соответствовать сложным геометрическим формам, где методы прямой видимости потерпели бы неудачу, обеспечивая функционирование бесчисленных современных технологий.

Основа: непревзойденная геометрия покрытия

Самое значительное преимущество ХОП проистекает из использования газообразных прекурсоров. В отличие от процессов прямой видимости, таких как напыление, эти газы могут проникать внутрь, вокруг и внутри сложных структур, обеспечивая равномерное покрытие.

Сила конформности

Конформность — это мера способности покрытия сохранять равномерную толщину на изменяющейся поверхности. Поскольку прекурсоры ХОП являются газами, они могут диффундировать в глубокие траншеи, углубления и мелкие отверстия на подложке.

Затем химическая реакция происходит одновременно на всех открытых поверхностях. В результате получается пленка, которая идеально повторяет нижележащую топографию, что критически важно для изготовления микроэлектроники и нанесения покрытий на сложные медицинские или аэрокосмические компоненты.

Однородность на больших площадях

Помимо отдельных элементов, ХОП обеспечивает превосходную однородность на больших подложках, таких как кремниевые пластины. Тщательно контролируя поток газа, температуру и давление в реакционной камере, процесс обеспечивает постоянство толщины пленки от центра к краю подложки.

Такой уровень согласованности необходим для достижения надежного выхода при крупносерийном производстве.

Точный контроль над свойствами материала

ХОП — это не процесс «один размер подходит всем». Он предлагает инженерам высокую степень контроля над характеристиками конечного продукта путем манипулирования входными данными.

Достижение исключительной чистоты

Процесс по своей сути является самоочищающимся и использует высокоочищенные газы-прекурсоры, что позволяет наносить чрезвычайно чистые пленки — часто с чистотой более 99,995%.

Такой уровень чистоты является не подлежащим обсуждению для применений, где следовые примеси могут ухудшить электрические, оптические или химические характеристики, например, в полупроводниковых приборах или высокоэффективных оптических покрытиях.

Настройка состава пленки

Смешивая различные газы-прекурсоры или изменяя их во время осаждения, вы можете точно контролировать состав и стехиометрию пленки. Это позволяет создавать сплавы, легированные пленки или градиентные слои, где свойства меняются с глубиной.

Эта настройка позволяет создавать пленки с определенными характеристиками, такими как твердость, электропроводность, коррозионная стойкость или смазывающая способность.

Создание прочных адгезионных связей

Процесс ХОП обычно происходит при повышенных температурах, что способствует диффузии и химическому связыванию между пленкой и материалом подложки. В результате получается покрытие с отличной адгезией, которое очень долговечно и устойчиво к расслаиванию даже в условиях высоких нагрузок или высоких температур.

Широкая применимость и готовность к производству

ХОП — это зрелая и универсальная технология, которая доказала свою эффективность как для специализированных исследований, так и для крупномасштабного промышленного производства.

Универсальность материалов и подложек

ХОП можно использовать для нанесения широкого спектра материалов, включая металлы, керамику (оксиды и нитриды) и сплавы.

Кроме того, его можно применять к широкому спектру материалов подложек, от металлов и керамики до стекла и, с низкотемпературными вариантами, даже некоторых полимеров.

Масштабируемость для промышленного производства

Процесс хорошо масштабируется, доступны системы для всего: от небольших исследований и разработок до полностью автоматизированного высокопроизводительного производства. Относительно высокая скорость осаждения и надежность делают его экономически целесообразным для промышленного производства.

Благоприятные условия эксплуатации

Хотя некоторые процессы ХОП требуют высоких температур, многие варианты работают при более низких температурах или атмосферном давлении. Важно отметить, что большинству процессов ХОП не требуются условия сверхвысокого вакуума, необходимые для таких технологий, как физическое осаждение из паровой фазы (ФОП), что может упростить конструкцию оборудования и снизить затраты.

Понимание компромиссов

Ни одна технология не лишена своих ограничений. Чтобы принять обоснованное решение, крайне важно взвесить преимущества ХОП по сравнению с его потенциальными проблемами.

Управление прекурсорами

Химические прекурсоры, используемые в ХОП, могут быть токсичными, легковоспламеняющимися или коррозионными. Безопасное обращение, хранение и утилизация этих материалов требуют специальной инфраструктуры и строгих протоколов безопасности, что увеличивает сложность и стоимость эксплуатации.

Температура процесса

Традиционное ХОП часто работает при высоких температурах (от нескольких сотен до более тысячи градусов Цельсия). Хотя это способствует получению высококачественных пленок и прочной адгезии, это может ограничить выбор подложек теми, которые могут выдержать тепловую нагрузку без деформации или разрушения. Существуют низкотемпературные альтернативы, такие как ПЭХОП (плазмохимическое осаждение из паровой фазы), но они могут внести свою собственную сложность.

Образование побочных продуктов

Химические реакции в ХОП неизбежно приводят к образованию побочных продуктов, которыми необходимо управлять. Эти побочные продукты могут оседать на стенках камеры, требуя периодической очистки, или их необходимо удалять из выхлопного потока, что добавляет еще один уровень к управлению процессом.

Выбор правильного решения для вашей цели

Выбор правильной технологии осаждения полностью зависит от вашей основной цели и ограничений.

- Если ваша основная цель — нанесение покрытий на сложные 3D-микроструктуры: ХОП — лучший выбор, поскольку его присущая конформность не имеет себе равных по сравнению с методами прямой видимости.

- Если ваша основная цель — создание сверхчистых пленок без дефектов: Использование высокочистых газов-прекурсоров в ХОП дает явное преимущество для высокопроизводительных электронных и оптических применений.

- Если ваша основная цель — нанесение покрытий на термочувствительные материалы, такие как пластик: Вам следует тщательно рассмотреть низкотемпературные варианты ХОП или изучить альтернативные технологии, такие как ФОП, поскольку традиционные процессы ХОП, вероятно, слишком горячие.

- Если ваша основная цель — нанесение простого металлического покрытия на плоскую поверхность при низких затратах: Более простая технология, такая как напыление или испарение, может быть более рентабельной и достаточной для этой задачи.

Понимание этих основных преимуществ позволяет вам выбрать правильный инструмент для точного и целенаправленного проектирования материалов.

Сводная таблица:

| Ключевое преимущество | Основная выгода |

|---|---|

| Непревзойденная конформность | Равномерное покрытие на сложных 3D-геометриях, траншеях и углублениях. |

| Исключительная чистота и контроль | Пленки высокой чистоты (>99,995%) с точным контролем состава и толщины. |

| Отличная адгезия | Прочные, долговечные связи, устойчивые к расслаиванию в сложных условиях. |

| Широкая универсальность материалов | Нанесение металлов, керамики и сплавов на различные подложки. |

| Масштабируемость производства | Масштабируется от НИОКР до высокопроизводительного промышленного производства. |

Готовы создавать превосходные тонкие пленки с точностью?

Если ваш проект требует конформных покрытий высокой чистоты для сложных компонентов в полупроводниковой, аэрокосмической или передовой исследовательской областях, передовые решения KINTEK в области ХОП разработаны для вашего успеха.

Используя исключительные возможности НИОКР и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения. Наш ассортимент продукции, включающий трубчатые печи, вакуумные печи и печи с атмосферой, а также системы ХОП/ПЭХОП, дополняется нашей сильной способностью к глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша технология ХОП может привнести беспрецедентную точность и производительность в ваше применение.

Визуальное руководство

Связанные товары

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

Люди также спрашивают

- Какова необходимость в очистке ионами газа с высоким смещением? Достижение адгезии покрытия на атомарном уровне

- Какие методы используются для анализа и характеризации образцов графена? Откройте для себя ключевые методы для точного анализа материалов

- Как система PECVD способствует формированию слоев (n)поликремния? Высокопроизводительное легирование in-situ: объяснение

- Какова функция системы PECVD при пассивации кремниевых солнечных элементов UMG? Повышение эффективности с помощью водорода

- Почему в ACSM требуется высокоточная система PECVD? Включите низкотемпературное производство в атомном масштабе