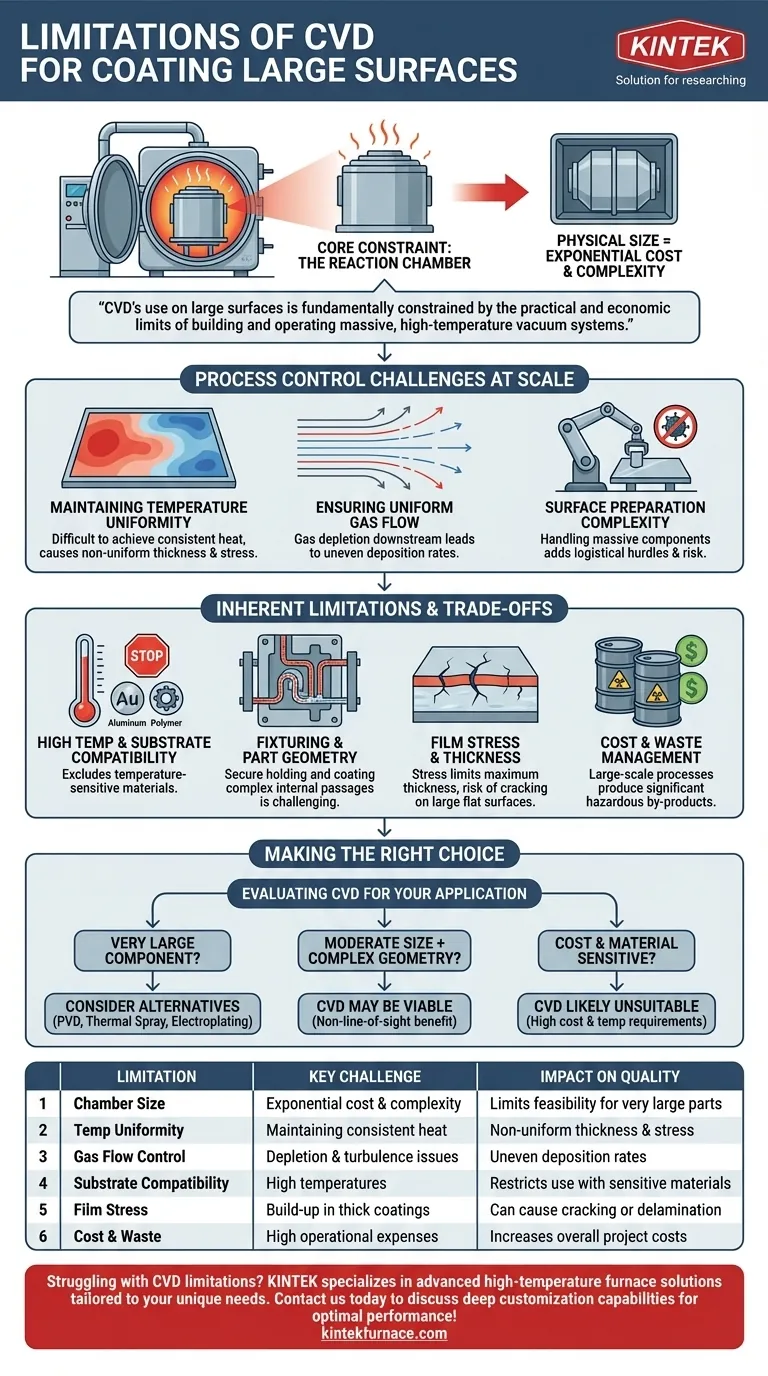

Основное ограничение химического осаждения из газовой фазы (ХОН) для больших поверхностей заключается в физическом размере вакуумной камеры. Хотя этот процесс превосходно создает высокооднородные и адгезионные покрытия, масштабирование требуемой высокотемпературной вакуумной среды для размещения очень больших или громоздких компонентов представляет значительные инженерные и экономические проблемы. Эти проблемы выходят за рамки простых физических размеров и затрагивают основную трудность поддержания точного контроля процесса на обширной площади.

Хотя ХОН обеспечивает превосходную адгезию и покрытие, его использование на больших поверхностях принципиально ограничено практическими и экономическими пределами создания и эксплуатации массивных высокотемпературных вакуумных систем при обеспечении равномерных условий процесса.

Основное ограничение: реакционная камера

Сердцем процесса ХОН является вакуумная камера, и ее размер — первое и наиболее значительное препятствие для нанесения покрытий на крупные компоненты.

Физический размер и стоимость

Камеры ХОН — это сложные сосуды высокого давления, которые должны выдерживать экстремальные температуры и вакуумные условия. Увеличение размера не является линейным увеличением стоимости; это экспоненциальный скачок в сложности проектирования, стоимости материалов и трудностях изготовления.

Требования к вакууму и температуре

Больший объем камеры требует более мощных и дорогих насосных систем для достижения необходимого вакуума. Что еще более важно, он требует огромного количества энергии для равномерного нагрева до высоких температур (часто >800°C), необходимых для запуска химической реакции, что делает сам процесс значительно более дорогостоящим для крупных деталей.

Проблемы контроля процесса в масштабе

Даже если будет построена достаточно большая камера, поддержание точных условий, необходимых для высококачественного покрытия на большой поверхности, создает дополнительный уровень сложности.

Поддержание равномерности температуры

Достижение постоянной температуры на массивном компоненте внутри камеры исключительно сложно. Любые горячие или холодные точки на поверхности вызовут изменения скорости реакции покрытия, что приведет к неравномерной толщине, напряжению и характеристикам.

Обеспечение равномерного потока газа

Газы-прекурсоры должны равномерно обтекать всю поверхность, чтобы обеспечить постоянную скорость осаждения. На крупных деталях газ может истощаться по мере реакции, что означает, что области "ниже по потоку" от входа газа могут получать меньше прекурсора, что приводит к более тонкому покрытию. Предотвращение турбулентности и обеспечение равномерных пограничных слоев является серьезной проблемой гидродинамики.

Сложность подготовки поверхности

ХОН требует атомарно чистой поверхности для оптимальной адгезии. Ручная или автоматическая очистка, обработка и загрузка массивного компонента без внесения загрязнений является серьезной логистической проблемой, которая увеличивает общую сложность и риск процесса.

Понимание компромиссов и неотъемлемых ограничений

Помимо основных проблем масштаба, другие неотъемлемые свойства процесса ХОН становятся более выраженными при работе с более крупными компонентами.

Высокие температуры и совместимость подложек

Высокотемпературные требования большинства процессов ХОН немедленно исключают нанесение покрытий на крупные компоненты, изготовленные из термочувствительных материалов, таких как алюминиевые сплавы, полимеры или некоторые термообработанные стали, которые могут быть ослаблены в процессе.

Крепление и геометрия детали

Проектирование приспособлений для надежного удержания массивной, тяжелой детали внутри реактора без маскировки поверхностей или нарушения потока газа является нетривиальной инженерной задачей. Хотя ХОН не является процессом прямой видимости, сложные внутренние проходы на очень большой детали все еще могут быть трудно равномерно покрыты.

Напряжение и толщина пленки

Внутреннее напряжение накапливается в покрытиях ХОН по мере их роста, что ограничивает максимально достижимую толщину до того, как пленка треснет или отслоится. Этот эффект может быть более проблематичным на больших плоских поверхностях, которые могут быть более восприимчивы к изгибу или деформации под действием напряжения, вызванного покрытием.

Стоимость и управление отходами

Крупномасштабный процесс ХОН производит пропорционально большой объем опасных и токсичных побочных продуктов. Стоимость и сложность безопасной обработки и утилизации этих отходов являются значительными эксплуатационными факторами, которые масштабируются непосредственно с размером покрываемых компонентов.

Правильный выбор для вашего применения

Оценка целесообразности ХОН требует сопоставления его преимуществ с проблемами масштабирования.

- Если ваша основная задача — покрытие очень крупного компонента: критически оцените, оправдывают ли преимущества ХОН высокие затраты и инженерные трудности; альтернативные технологии, такие как физическое осаждение из паровой фазы (ФОН), термическое напыление или гальванопокрытие, часто более практичны.

- Если ваш компонент умеренно велик, но имеет сложную внутреннюю геометрию: возможность ХОН без прямой видимости может сделать его единственным жизнеспособным вариантом, оправдывающим более высокую стоимость по сравнению с процессами прямой видимости.

- Если стоимость и совместимость материалов являются вашими основными движущими факторами: высокие эксплуатационные расходы и требования к температуре крупномасштабного ХОН, вероятно, сделают его непригодным выбором для вашего проекта.

Понимание этих ограничений масштабирования является первым шагом в выборе стратегии нанесения покрытия, которая является не только технически осуществимой, но и экономически выгодной для вашего проекта.

Сводная таблица:

| Ограничение | Ключевая проблема | Влияние на качество покрытия |

|---|---|---|

| Размер камеры | Экспоненциальный рост стоимости и сложности | Ограничивает применимость для очень больших деталей |

| Равномерность температуры | Трудность поддержания постоянного нагрева | Приводит к неравномерной толщине и напряжению |

| Контроль потока газа | Проблемы истощения и турбулентности | Приводит к неравномерным скоростям осаждения |

| Совместимость подложек | Высокие температуры исключают чувствительные материалы | Ограничивает использование со сплавами, полимерами и т.д. |

| Напряжение в пленке | Накопление в толстых покрытиях | Может вызвать растрескивание или отслоение |

| Стоимость и отходы | Высокие эксплуатационные расходы и опасные побочные продукты | Увеличивает общие затраты на проект |

Сталкиваетесь с ограничениями ХОН для больших поверхностей? KINTEK специализируется на передовых высокотемпературных печных решениях, адаптированных к вашим уникальным потребностям. Используя исключительные научно-исследовательские разработки и собственное производство, мы предлагаем муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы ХОН/ПЭХОН с широкими возможностями глубокой настройки. Независимо от того, имеете ли вы дело со сложной геометрией или требуете точного контроля процесса, наш опыт обеспечивает оптимальную производительность и экономичность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши процессы нанесения покрытий и преодолеть проблемы масштабирования!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Система установки с цилиндрическим резонатором MPCVD для выращивания алмазов в лаборатории

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Почему системы спекания в трубчатых печах CVD незаменимы для исследования и производства 2D-материалов?

- Каких температурных диапазонов может достигать трубчатая печь для ХОВ (CVD) с различными материалами трубок? Раскройте потенциал высокотемпературной точности для вашей лаборатории

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества

- Какие типы контроля атмосферы поддерживает трубчатая печь для ХОВ? Вакуум и газовый контроль для точности