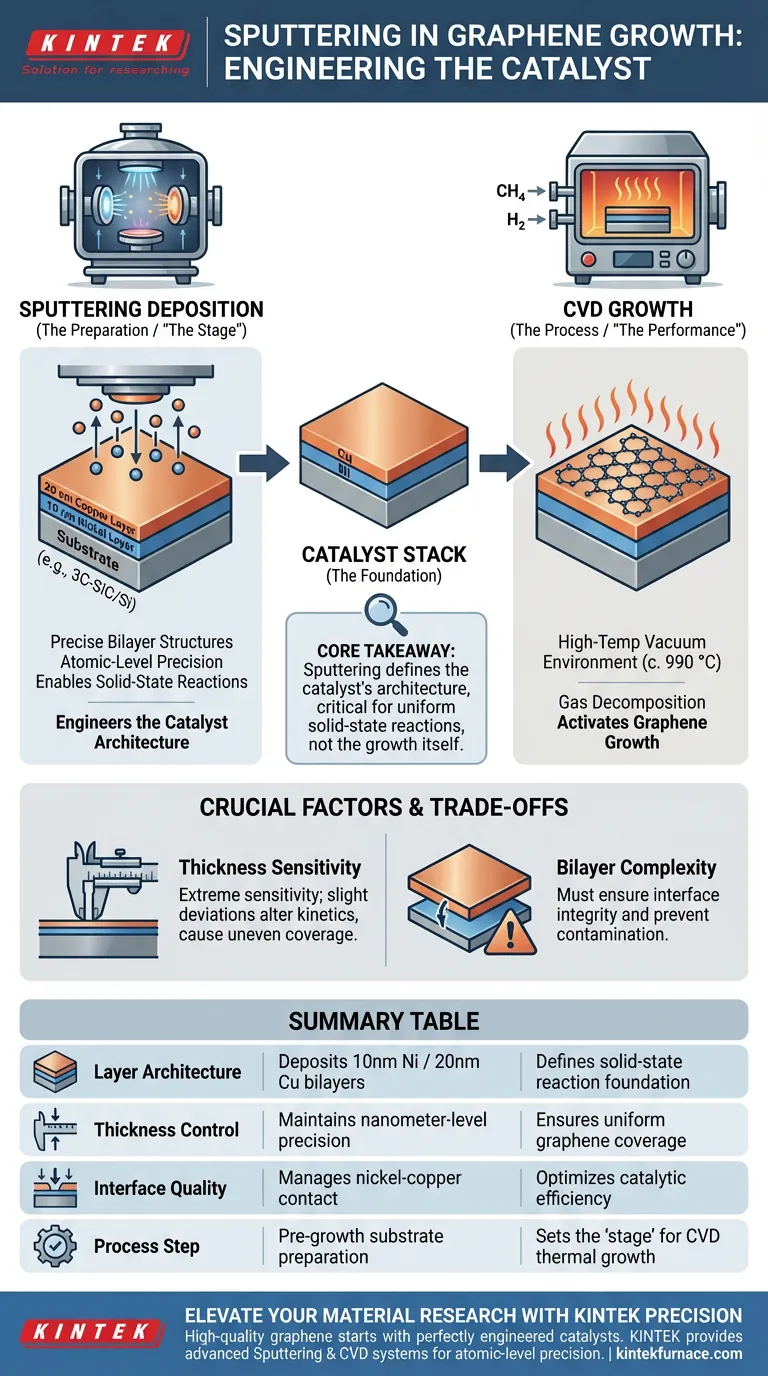

В контексте каталитического эпитаксиального роста основная функция системы напыления заключается в создании точных слоев металлического катализатора, необходимых для инициирования реакции.

В частности, она используется для нанесения точных бислойных структур — таких как слой никеля толщиной 10 нм, за которым следует слой меди толщиной 20 нм — на подложки, такие как 3C-SiC/Si, обеспечивая необходимую основу для твердофазных реакций из источника.

Ключевой вывод Напыление — это не сам механизм роста графена, а критический этап подготовки, определяющий архитектуру катализатора. Строго контролируя толщину и состав металлических пленок (таких как никель и медь), оно обеспечивает равномерные твердофазные реакции, необходимые для достижения высококачественного покрытия графеном.

Роль напыления в подготовке подложки

Создание каталитического стека

Система напыления отвечает за нанесение специфических металлических слоев, которые действуют как катализаторы.

В этом процессе на подложку наносится бислойная структура. Основной источник указывает конкретную конфигурацию: слой никеля толщиной 10 нм, за которым следует слой меди толщиной 20 нм.

Достижение точности на атомном уровне

Успех эпитаксиального роста зависит от однородности этих металлических слоев.

Система напыления должна обеспечивать точный контроль толщины тонких пленок. Эта точность гарантирует равномерное распределение катализатора по всей подложке, предотвращая неровности, которые могут нарушить структуру графена.

Обеспечение твердофазных реакций

В отличие от методов, основанных исключительно на газообразных прекурсорах, этот подход использует твердофазные реакции из источника.

Металлические слои, нанесенные системой напыления, способствуют этим реакциям. Они действуют как среда, через которую атомы углерода взаимодействуют и перестраиваются, в конечном итоге образуя решетку графена.

Различие между напылением и CVD

Напыление против среды роста

Крайне важно различать фазу напыления и фазу химического парофазного осаждения (CVD).

Как отмечается в дополнительных источниках, система CVD контролирует высокотемпературную вакуумную среду и поток газа (например, метана и водорода). Именно в системе CVD происходит рост термодинамически.

Основа против процесса

Система напыления строит «сцену», а система CVD режиссирует «представление».

Напыление устанавливает свойства металлической подложки (стек медь/никель). Затем система CVD использует тепло (около 990 °C) и разложение газа для активации роста графена на этой напыленной основе.

Понимание компромиссов

Чувствительность к толщине

Основная проблема при использовании напыления для этого применения заключается в чрезвычайной чувствительности твердофазной реакции к толщине пленки.

Если слои никеля или меди даже незначительно отклоняются от целевого значения (например, 10 нм/20 нм), кинетика реакции изменяется. Это может привести к неравномерному покрытию или невозможности получения непрерывного монослоя.

Сложность бислоев

Управление нанесением бислоя усложняет процесс по сравнению с использованием одинарной металлической фольги.

Необходимо обеспечить не только правильную толщину каждого слоя, но и целостность интерфейса между никелем и медью. Любое загрязнение между этими напыленными слоями может ухудшить каталитические свойства.

Правильный выбор для вашей цели

Чтобы максимизировать эффективность вашей системы напыления в этом процессе, рассмотрите ваши конкретные цели:

- Если ваш основной фокус — однородность: Убедитесь, что ваша система напыления откалибрована для поддержания постоянства толщины по всей пластине, поскольку отклонения напрямую отразятся на покрытии графеном.

- Если ваш основной фокус — кинетика реакции: Строго придерживайтесь продемонстрированных соотношений бислоев (например, стека 10 нм Ni / 20 нм Cu) для воспроизведения успешных твердофазных реакций из источника.

- Если ваш основной фокус — масштабируемость: Убедитесь, что ваш процесс напыления может быстро воспроизводить эти толщины на нанометровом уровне без внесения дефектов в металлическую решетку.

Качество вашего графена предопределяется точностью нанесения металлического катализатора.

Сводная таблица:

| Характеристика | Роль в росте графена | Влияние на результат |

|---|---|---|

| Архитектура слоя | Нанесение бислоев 10 нм Ni / 20 нм Cu | Определяет основу твердофазной реакции |

| Контроль толщины | Поддержание точности на нанометровом уровне | Обеспечивает равномерное покрытие графеном |

| Качество интерфейса | Управление контактом никель-медь | Оптимизирует каталитическую эффективность |

| Этап процесса | Подготовка подложки перед ростом | Создает «сцену» для термического роста CVD |

Улучшите свои материаловедческие исследования с KINTEK Precision

Высококачественный графен начинается с идеально спроектированного каталитического слоя. Опираясь на экспертные исследования и разработки и производственные мощности мирового класса, KINTEK поставляет передовые системы напыления и лабораторные высокотемпературные печи (включая муфельные, трубчатые, вакуумные и CVD системы), необходимые для достижения точности на атомном уровне. Независимо от того, разрабатываете ли вы сложные бислои или масштабируете твердофазные реакции, наше настраиваемое оборудование разработано для удовлетворения ваших уникальных лабораторных потребностей.

Готовы оптимизировать нанесение тонких пленок и эпитаксиальный рост?

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для ваших исследовательских целей.

Визуальное руководство

Ссылки

- Aiswarya Pradeepkumar, Francesca Iacopi. Epitaxial graphene growth on cubic silicon carbide on silicon with high temperature neutron reflectometry: an <i>operando</i> study. DOI: 10.1039/d3ra08289j

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Как ОХНВ применяется в производстве солнечных элементов? Повышение эффективности с помощью усовершенствованного осаждения тонких пленок

- Каковы некоторые области применения химического осаждения из газовой фазы? Электроника, покрытия и датчики.

- Как индивидуальный реактор ALD с горячей стенкой способствует созданию мембран 6FDA-TFDB? Улучшение модификации полимеров на атомном уровне

- Почему для осаждения золота необходимо поддерживать высокий вакуум и низкие скорости осаждения? Откройте для себя прецизионную плазмонику

- Что такое интерметаллические соединения и как они используются в ХОС? Откройте для себя передовые решения для тонких пленок

- Что такое химическое осаждение из паровой фазы? Создание высокоэффективных тонких пленок для передовых технологий

- Что такое химическое осаждение из газовой фазы в печи CVD? Создание материалов с атомной точностью

- Какие неметаллические элементы обычно осаждаются с помощью CVD? Откройте для себя применение кремния и углерода