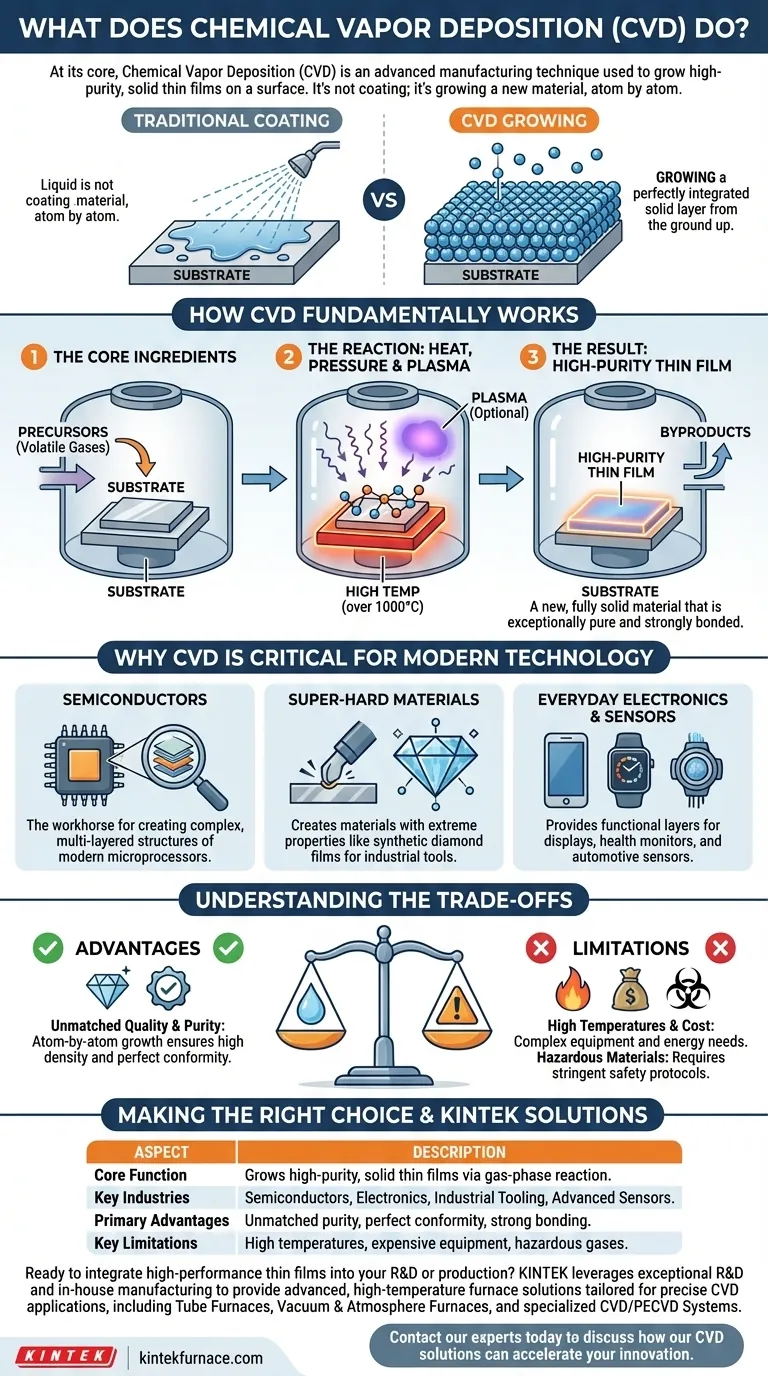

По своей сути, химическое осаждение из паровой фазы (CVD) — это передовая производственная технология, используемая для выращивания высокочистых твердых тонких пленок на поверхности. Вместо нанесения жидкого покрытия CVD использует химическую реакцию в газовой фазе для осаждения нового материала, слой за слоем, непосредственно на нагретую подложку, часто в атомном масштабе.

Ключевая идея заключается в том, что CVD — это не просто покрытие поверхности; это выращивание нового, идеально интегрированного твердого слоя с нуля. Этот метод позволяет создавать материалы исключительной чистоты и производительности, поэтому он имеет фундаментальное значение для современной электроники и полупроводниковой промышленности.

Как принципиально работает CVD

Химическое осаждение из паровой фазы — это точный, строго контролируемый процесс, происходящий внутри вакуумной камеры. Основной принцип можно разбить на несколько ключевых этапов.

Основные компоненты: подложка и прекурсоры

Процесс начинается с основного материала, называемого подложкой, то есть объекта, который нужно покрыть. Эта подложка помещается внутрь реакционной камеры.

Затем вводятся один или несколько летучих газов, известных как прекурсоры. Эти прекурсоры содержат атомы, необходимые для создания желаемой тонкой пленки.

Реакция: нагрев, давление и плазма

Камера нагревается до чрезвычайно высоких температур, иногда свыше 1000°C. Эта высокая температура обеспечивает энергию, необходимую для запуска химической реакции.

Эта реакция заставляет газы-прекурсоры разлагаться на поверхности горячей подложки. Желаемые атомы из газа связываются с подложкой, образуя твердый слой.

В некоторых передовых методах CVD используется плазма (возбужденный газ) для облегчения реакции при более низких температурах.

Результат: высокочистая тонкая пленка

По мере того как желаемые атомы осаждаются на подложке, они образуют плотную твердую пленку. Любые нежелательные химические побочные продукты реакции просто выводятся из камеры.

Полученная пленка — это не простая краска или покрытие. Это новый, полностью твердый материал, исключительно чистый и прочно связанный с подложкой.

Почему CVD критически важен для современных технологий

Способность выращивать идеальные, сверхтонкие слои материала делает CVD незаменимым процессом для создания высокопроизводительных компонентов в самых разных отраслях.

Основа полупроводников

CVD является рабочей лошадкой полупроводниковой промышленности. Он используется для нанесения различных изолирующих, проводящих и полупроводниковых слоев, которые формируют микроскопические транзисторы внутри каждого компьютерного чипа.

Без CVD производство сложной многослойной структуры современного микропроцессора было бы невозможно.

Создание сверхтвердых материалов

Специализированные формы CVD, такие как плазменное CVD с использованием микроволн, используются для выращивания материалов с экстремальными свойствами. Это включает создание пленок из синтетического алмаза.

Эти алмазные пленки используются для изготовления прочных промышленных режущих инструментов, износостойких покрытий и передовых компонентов теплового управления в электронике.

Питание повседневной электроники и датчиков

Влияние CVD присутствует во множестве устройств, которыми вы пользуетесь ежедневно. Он используется для создания функциональных слоев в дисплеях смартфонов, носимых медицинских мониторах, автомобильных датчиках и интеллектуальных счетчиках.

Эти тонкие пленки обеспечивают специфические оптические, электрические или химические свойства, которые позволяют этим устройствам функционировать.

Понимание компромиссов

Несмотря на свою мощность, CVD — это специализированный процесс с четкими преимуществами и ограничениями, которые делают его подходящим для определенных, высокоценных применений.

Преимущество: непревзойденное качество и чистота

Основное преимущество CVD — возможность получения пленок чрезвычайно высокой чистоты и плотности. Поскольку пленка выращивается атом за атомом, она идеально повторяет даже самые сложные формы поверхности.

Ограничение: высокие температуры и стоимость

Традиционные процессы CVD требуют очень высоких температур, которые могут повредить чувствительные подложки, такие как пластик.

Кроме того, оборудование — включая камеры высокого вакуума, системы точной подачи газов и высокотемпературные печи — является сложным и дорогим. Это делает CVD дорогостоящим процессом, который лучше всего подходит для высокоценного производства.

Ограничение: опасные материалы

Многие из газов-прекурсоров, используемых в CVD, являются токсичными, легковоспламеняющимися или коррозионными. Эксплуатация системы CVD требует строгих протоколов безопасности и специализированных объектов для безопасной работы с этими материалами.

Сделайте правильный выбор для вашей цели

Выбор или оценка процесса CVD полностью зависит от свойств материала, которые вам необходимо получить для вашего конкретного применения.

- Если ваш основной фокус — передовая электроника: CVD незаменим для нанесения сверхчистых кремниевых и диэлектрических пленок, необходимых для современных микропроцессоров.

- Если ваш основной фокус — экстремальная долговечность: Обратите внимание на специализированные процессы CVD, такие как те, которые используются для выращивания пленок из синтетического алмаза для промышленных инструментов или износостойких деталей.

- Если ваш основной фокус — создание передовых датчиков: CVD предоставляет средства для нанесения чувствительных функциональных слоев, которые обеспечивают работу биосенсоров, газовых датчиков и датчиков давления в широком спектре устройств.

В конечном счете, химическое осаждение из паровой фазы — это технология, которая преобразует сырые газы в высокоэффективные твердые материалы, определяющие наш технологический мир.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Основная функция | Выращивает высокочистые твердые тонкие пленки на подложке посредством химической реакции в газовой фазе. |

| Ключевые отрасли | Полупроводники, Электроника, Промышленные инструменты, Передовые датчики. |

| Основные преимущества | Непревзойденная чистота пленки, идеальное соответствие сложным формам, прочная адгезия материала. |

| Ключевые ограничения | Высокие температуры процесса, дорогостоящее оборудование, работа с опасными газами-прекурсорами. |

Готовы интегрировать высокоэффективные тонкие пленки в ваши исследования или производство?

В KINTEK мы используем наши исключительные возможности в области НИОКР и собственного производства для предоставления передовых высокотемпературных печных решений, адаптированных для точных применений CVD. Независимо от того, разрабатываете ли вы полупроводники нового поколения, сверхтвердые покрытия, такие как алмазные пленки, или чувствительные слои датчиков, наша линейка продуктов — включая трубчатые печи, вакуумные печи и печи с контролируемой атмосферой, а также специализированные системы CVD/PECVD — подкреплена широкими возможностями глубокой кастомизации для удовлетворения ваших уникальных требований к экспериментам и производству.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения CVD могут ускорить ваши инновации.

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Является ли PECVD направленным? Понимание его преимущества ненаправленного осаждения для сложных покрытий

- Как работает процесс PECVD? Обеспечение нанесения тонких пленок при низкой температуре и высоком качестве

- Какова вторая выгода осаждения во время разряда в PECVD?

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах