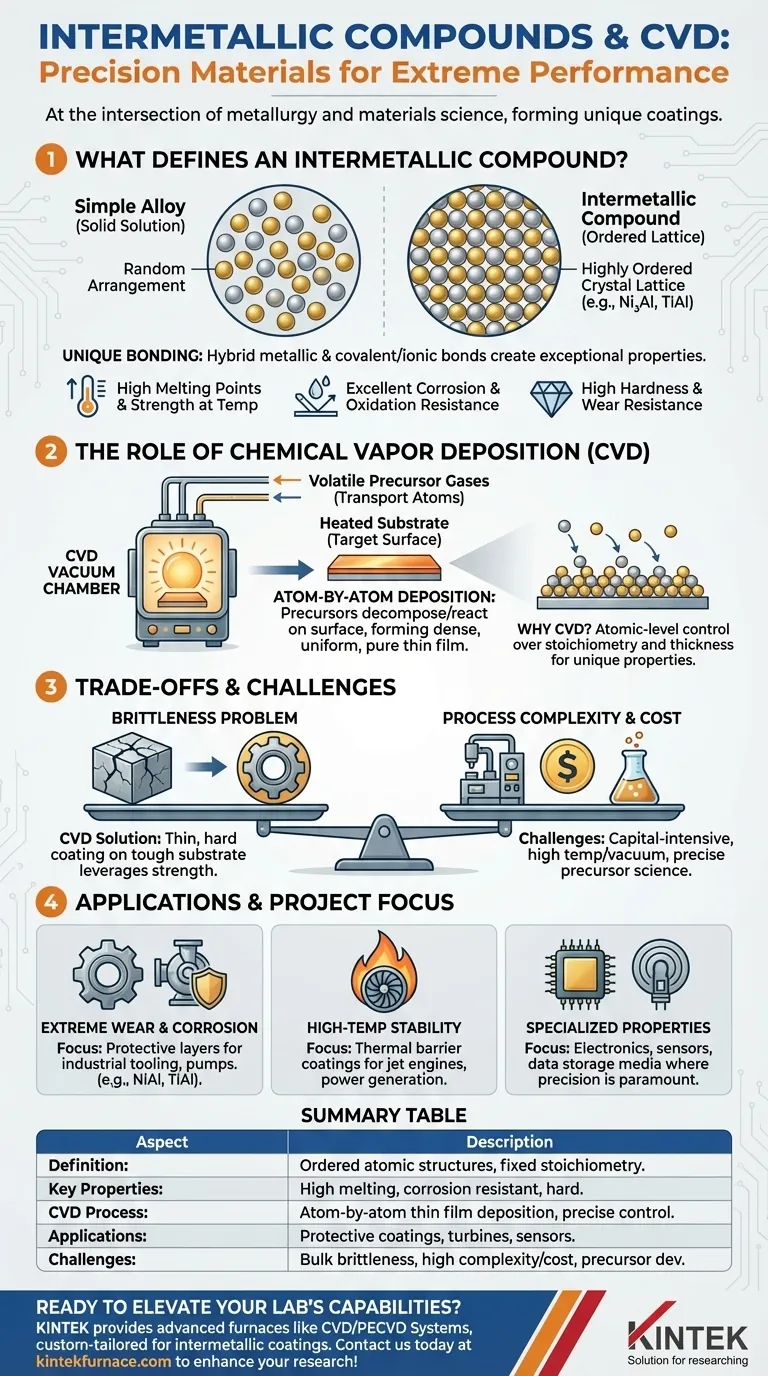

На стыке металлургии и материаловедения интерметаллические соединения представляют собой уникальный класс материалов, образующихся в результате точного, упорядоченного атомного расположения двух или более металлических элементов. Химическое осаждение из газовой фазы (ХОС) — это сложный производственный процесс, используемый для нанесения этих соединений в виде высокоэффективных тонких пленок, создающих поверхности со свойствами, значительно превосходящими свойства отдельных металлов.

Истинная мощь этой комбинации заключается в использовании атомно-уровневой точности ХОС для создания интерметаллических покрытий с исключительной твердостью, прочностью при высоких температурах и коррозионной стойкостью — свойств, которых часто невозможно достичь с помощью традиционных объемных сплавов.

Что определяет интерметаллическое соединение?

Интерметаллические соединения — это не просто смеси металлов. Их отчетливая, упорядоченная структура является источником их весьма желательных, а иногда и сложных свойств.

За пределами простых сплавов

В отличие от типичного сплава, который представляет собой твердый раствор со случайным расположением атомов, интерметаллическое соединение имеет высокоупорядоченную кристаллическую решетку. Атомы различных металлов занимают определенные, предсказуемые места в кристаллической структуре, часто в фиксированных стехиометрических соотношениях (например, Ni₃Al или TiAl).

Уникальная структура связи

Связь внутри интерметаллидов является гибридной, демонстрируя характеристики как металлических, так и ковалентных/ионных связей. Эта уникальная природа придает им свойства как металлов (например, теплопроводность), так и керамики (например, высокая твердость и хрупкость).

Ключевые свойства, представляющие интерес

Упорядоченная структура интерметаллидов обеспечивает мощное сочетание физических свойств, включая:

- Высокие температуры плавления и прочность при повышенных температурах.

- Отличная коррозионная стойкость и стойкость к окислению.

- Высокая твердость и износостойкость.

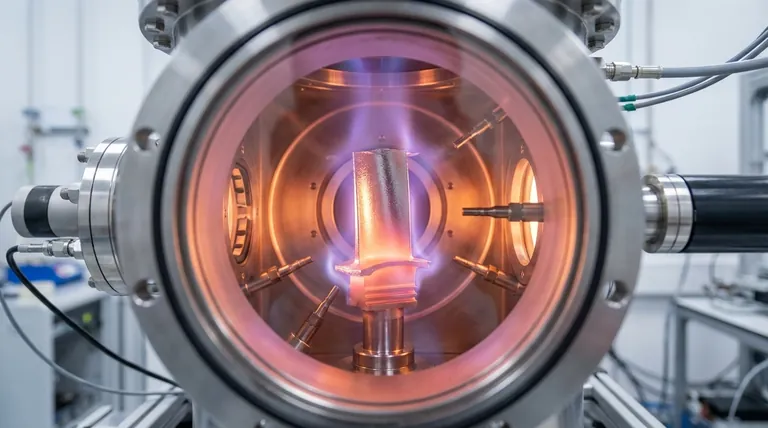

Роль химического осаждения из газовой фазы (ХОС)

ХОС — это не просто метод нанесения покрытий; это точный метод изготовления «снизу вверх», идеально подходящий для создания высокочистых интерметаллических пленок.

Понимание процесса ХОС

ХОС — это процесс, выполняемый в вакуумной камере, куда подаются летучие газы-прекурсоры, содержащие необходимые металлические элементы. Эти газы сами по себе не являются конечным материалом, а предназначены для переноса атомов на целевую поверхность.

Осаждение атом за атомом

Подложка (покрываемая деталь) нагревается, что приводит к разложению или реакции газов-прекурсоров на ее поверхности. Это осаждает желаемый материал атом за атомом или молекула за молекулой, формируя плотную, однородную и высокочистую тонкую пленку. Процесс не требует последующей термообработки.

Зачем использовать ХОС для интерметаллидов?

ХОС обеспечивает атомный контроль, необходимый для формирования точной, упорядоченной кристаллической структуры интерметаллического соединения. Тщательно контролируя скорость потока газов, температуру и давление, инженеры могут точно определять химический состав пленки (стехиометрию) и ее толщину, что критически важно для достижения ее уникальных свойств.

Понимание компромиссов и проблем

Хотя это и мощное сочетание, использование интерметаллидов и ХОС ограничено требовательными приложениями из-за ряда присущих сложностей.

Проблема хрупкости

Многие интерметаллические соединения в объемном состоянии печально известны своей хрупкостью, что ограничивает их использование в качестве конструкционных элементов. Однако при нанесении в виде тонкого, твердого покрытия с помощью ХОС прочность основного материала компенсирует эту хрупкость, используя преимущества интерметаллического соединения без его основного недостатка.

Сложность процесса и стоимость

ХОС — это сложный, капиталоемкий процесс. Он требует вакуумных систем, высоких температур и осторожного обращения с газами-прекурсорами, что делает его более дорогим, чем традиционные методы гальваники или термического напыления.

Материаловедение прекурсоров

Разработка и выбор правильных газов-прекурсоров представляют собой значительную проблему. Химические вещества должны быть достаточно летучими для транспортировки в виде газа, но при этом достаточно стабильными, чтобы не разлагаться преждевременно, и при этом предсказуемо реагировать на подложке для образования именно желаемого интерметаллического соединения.

Как применить это к вашему проекту

Решение об использовании покрытия из интерметаллического соединения методом ХОС полностью зависит от того, оправдывают ли требования к производительности вашего компонента сложность и стоимость.

- Если ваш основной фокус — экстремальная износостойкость и коррозионная стойкость: Рассмотрите интерметаллические покрытия, такие как алюминид никеля (NiAl) или алюминид титана (TiAl), для защитных слоев на промышленном оборудовании, компонентах насосов или оборудовании для химической обработки.

- Если ваш основной фокус — термостойкость: Интерметаллиды, нанесенные методом ХОС, являются отличным выбором для теплозащитных покрытий на лопатках турбин в реактивных двигателях и энергетических установках, где они защищают базовый металл от экстремального тепла.

- Если ваш основной фокус — специальные электронные или магнитные свойства: Определенные тонкие интерметаллические пленки, созданные методом ХОС, необходимы для производства передовых датчиков, носителей данных и полупроводниковых компонентов, где точность имеет первостепенное значение.

Сочетая уникальные материальные свойства интерметаллидов с точностью изготовления ХОС, инженеры могут разрабатывать передовые поверхностные решения, которые решают проблемы, с которыми не справляются традиционные материалы.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Определение | Упорядоченные атомные структуры из двух или более металлов с фиксированной стехиометрией (например, Ni₃Al). |

| Ключевые свойства | Высокие температуры плавления, прочность при высоких температурах, коррозионная стойкость и стойкость к окислению, твердость и износостойкость. |

| Процесс ХОС | Использует газы-прекурсоры для поатомного осаждения, образуя чистые, однородные тонкие пленки с точным контролем. |

| Применение | Защитные покрытия для инструмента, лопаток турбин, датчиков и полупроводников в требовательных средах. |

| Проблемы | Хрупкость в объемном виде, высокая сложность процесса, стоимость и требования к разработке прекурсоров. |

Готовы поднять возможности своей лаборатории на новый уровень с помощью индивидуальных высокотемпературных печных систем? В KINTEK мы используем исключительные возможности НИОКР и собственное производство для предоставления передовых печей, таких как муфельные, трубчатые, роторные, вакуумные и газовые, а также систем ХОС/ПХОС. Наша глубокая кастомизация гарантирует, что они точно соответствуют вашим уникальным экспериментальным потребностям в интерметаллических покрытиях и не только. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность ваших исследований и производства!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

Люди также спрашивают

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок