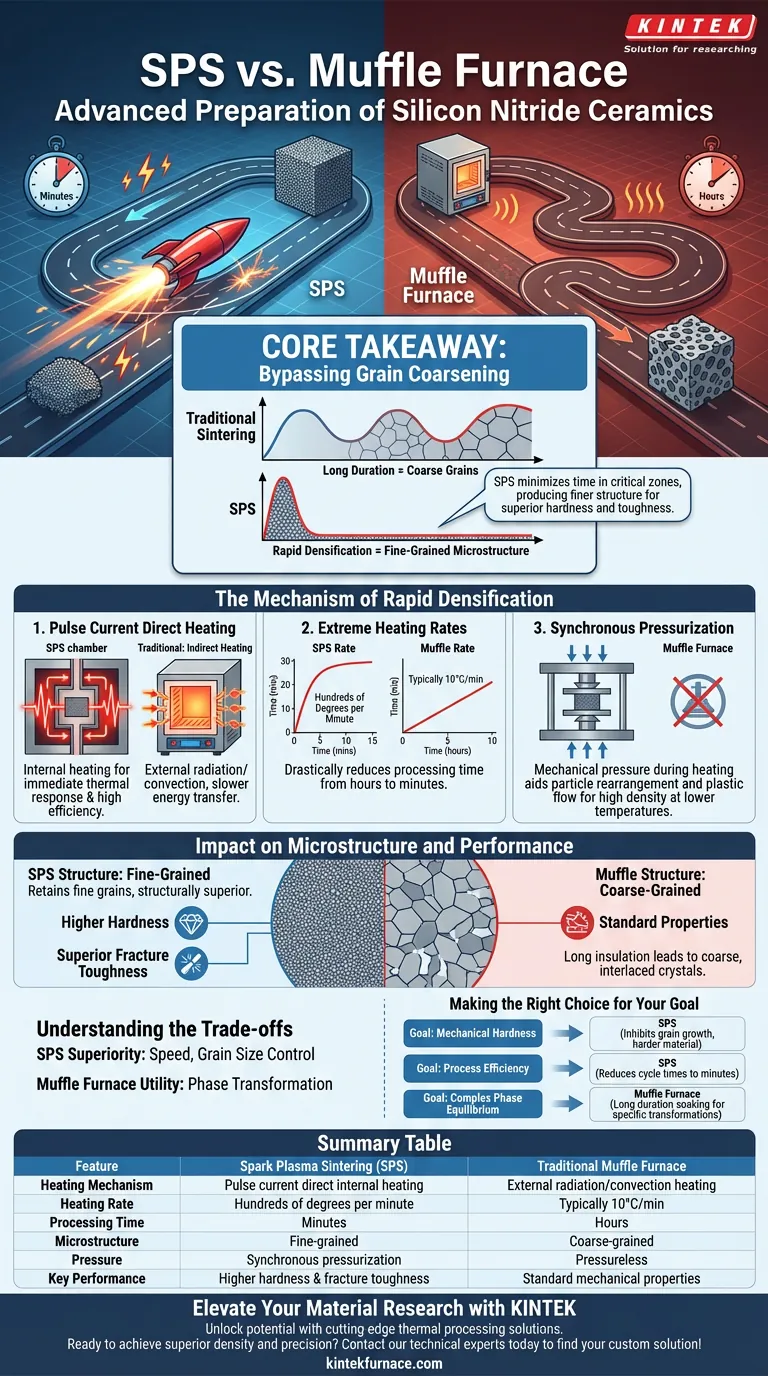

Искровое плазменное спекание (SPS) принципиально превосходит традиционные муфельные печи при подготовке нитрида кремния за счет использования прямого нагрева импульсным током в сочетании с синхронным прессованием. В то время как муфельная печь полагается на медленную, косвенную тепловую энергию, система SPS генерирует внутреннее тепло для достижения скорости нагрева в несколько сотен градусов в минуту, обеспечивая быструю уплотнение, которую традиционные методы не могут обеспечить.

Ключевой вывод Отличительное преимущество SPS заключается в его способности обходить промежуточные температурные зоны, где обычно происходит укрупнение зерна. Минимизируя время, проведенное при этих критических температурах, SPS создает мелкозернистую микроструктуру, которая обеспечивает превосходную твердость и ударную вязкость по сравнению с более крупнозернистыми материалами, получаемыми при традиционном спекании.

Механизм быстрой уплотнения

Прямой нагрев импульсным током

В отличие от лабораторной муфельной печи, которая нагревает образцы извне через излучение или конвекцию, система SPS использует импульсный ток для прямого нагрева пресс-формы и образца.

Этот механизм внутреннего нагрева обеспечивает немедленную тепловую реакцию и высокую энергоэффективность.

Экстремальные скорости нагрева

Традиционная высокотемпературная печь часто работает с контролируемыми, медленными скоростями нагрева (например, 10°C/мин) для поддержания стабильности.

В отличие от этого, SPS достигает скоростей нагрева в несколько сотен градусов в минуту. Эта возможность резко сокращает общее время обработки с часов до нескольких минут.

Синхронное прессование

SPS интегрирует механическое давление во время фазы нагрева. Это синхронное прессование способствует перегруппировке частиц и пластическому течению.

Это позволяет нитриду кремния достигать высокой плотности при более низких температурах, чем потребовалось бы в муфельной печи без давления.

Влияние на микроструктуру и производительность

Обход укрупнения зерна

Самое важное металлургическое преимущество SPS — его скорость. В традиционной печи длительное время выдержки позволяет зернам чрезмерно расти (укрупняться) до полной уплотнения материала.

SPS нагревает материал так быстро, что он обходит промежуточные температурные зоны, ответственные за этот неконтролируемый рост зерна.

Сохранение мелкозернистой структуры

Поскольку процесс уплотнения завершается за очень короткое время, нитрид кремния сохраняет мелкозернистую микроструктуру.

Это структурно превосходит грубые, переплетенные кристаллические структуры, часто получающиеся в результате длительной выдержки, типичной для традиционного спекания.

Превосходные механические свойства

Прямым результатом этой усовершенствованной микроструктуры является улучшенная механическая производительность.

Нитрид кремния, полученный методом SPS, обладает более высокой твердостью и превосходной ударной вязкостью, что делает его более подходящим для высокопроизводительных инженерных применений, чем аналоги, полученные традиционным спеканием.

Понимание компромиссов

Требования к фазовому превращению

Хотя SPS превосходит по скорости уплотнения и контролю размера зерна, традиционные печи по-прежнему имеют специфическое применение.

Высокопроизводительный нитрид кремния часто требует перехода из альфа-фазы в бета-фазу для развития специфических кристаллических структур (например, переплетенных столбчатых кристаллов). Этот процесс традиционно требует длительной выдержки (например, 120 минут) и высокого давления азота, условий, которые стандартный быстрый цикл SPS может потребовать специальной адаптации для имитации.

Выбор правильного инструмента для вашей цели

Чтобы определить, является ли SPS правильным инструментом для вашего конкретного применения нитрида кремния, оцените ваши основные цели:

- Если ваш основной фокус — механическая твердость: SPS является лучшим выбором, поскольку быстрое уплотнение препятствует росту зерна, в результате чего получается более твердый, мелкозернистый материал.

- Если ваш основной фокус — эффективность процесса: SPS предлагает явное преимущество, сокращая время цикла с часов до минут за счет нагрева импульсным током.

- Если ваш основной фокус — сложный фазовый равновесие: Традиционная печь может быть необходима, если ваш конкретный сорт материала требует длительной выдержки для облегчения медленного фазового превращения из альфа в бета.

В конечном счете, для применений, требующих высокой ударной вязкости и твердости, SPS обеспечивает качество микроструктуры, которое традиционные муфельные печи не могут воспроизвести.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (SPS) | Традиционная муфельная печь |

|---|---|---|

| Механизм нагрева | Прямой внутренний нагрев импульсным током | Внешний нагрев излучением/конвекцией |

| Скорость нагрева | Сотни градусов в минуту | Обычно 10°C/мин |

| Время обработки | Минуты | Часы |

| Микроструктура | Мелкозернистая (препятствует укрупнению) | Крупнозернистая (из-за длительной выдержки) |

| Давление | Синхронное прессование | Без давления (обычно) |

| Ключевая производительность | Более высокая твердость и ударная вязкость | Стандартные механические свойства |

Расширьте свои материаловедческие исследования с KINTEK

Раскройте весь потенциал вашей передовой керамики с помощью передовых решений KINTEK для термической обработки. Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, а также передовые технологии спекания. Все наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими уникальными потребностями в исследованиях или производстве.

Готовы достичь превосходной плотности и точности? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти индивидуальное решение!

Визуальное руководство

Ссылки

- ESTIMATION OF VOLATILE MATTER, HEATING VALUE, POROXIMATE, ULTIMATE AND STRUCTURAL COMPOSITION OF BIOMASS (ELEPHANT GRASS). DOI: 10.56726/irjmets48152

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Каковы преимущества графитовых пресс-форм при вакуумном горячем прессовании? Увеличьте срок службы и точность алмазных изделий

- Каковы ключевые компоненты вакуумного горячего пресса? Контроль температуры, давления и атмосферы

- Какие физические условия создает печь для вакуумного горячего прессования? Оптимизация подготовки композитов GNPs-Cu/Ti6Al4V

- Как печь вакуумного горячего прессования (VHP) способствует изготовлению массивных наноструктурированных сплавов Al-4Cu?

- Каковы основные области применения вакуумного прессования в переработке композитных материалов? Повышение качества материала и сложности формы

- Какие конкретные проблемы решает одноосное давление при спекании Cu/rGO? Достижение максимальной проводимости и плотности

- Как вакуумная горячая прессовая печь способствует изготовлению инфракрасных керамических материалов из ZnS? Оптимизация оптического качества

- Как оборудование FAST промышленного масштаба решает производственные задачи? Масштабируйте свои возможности спекания