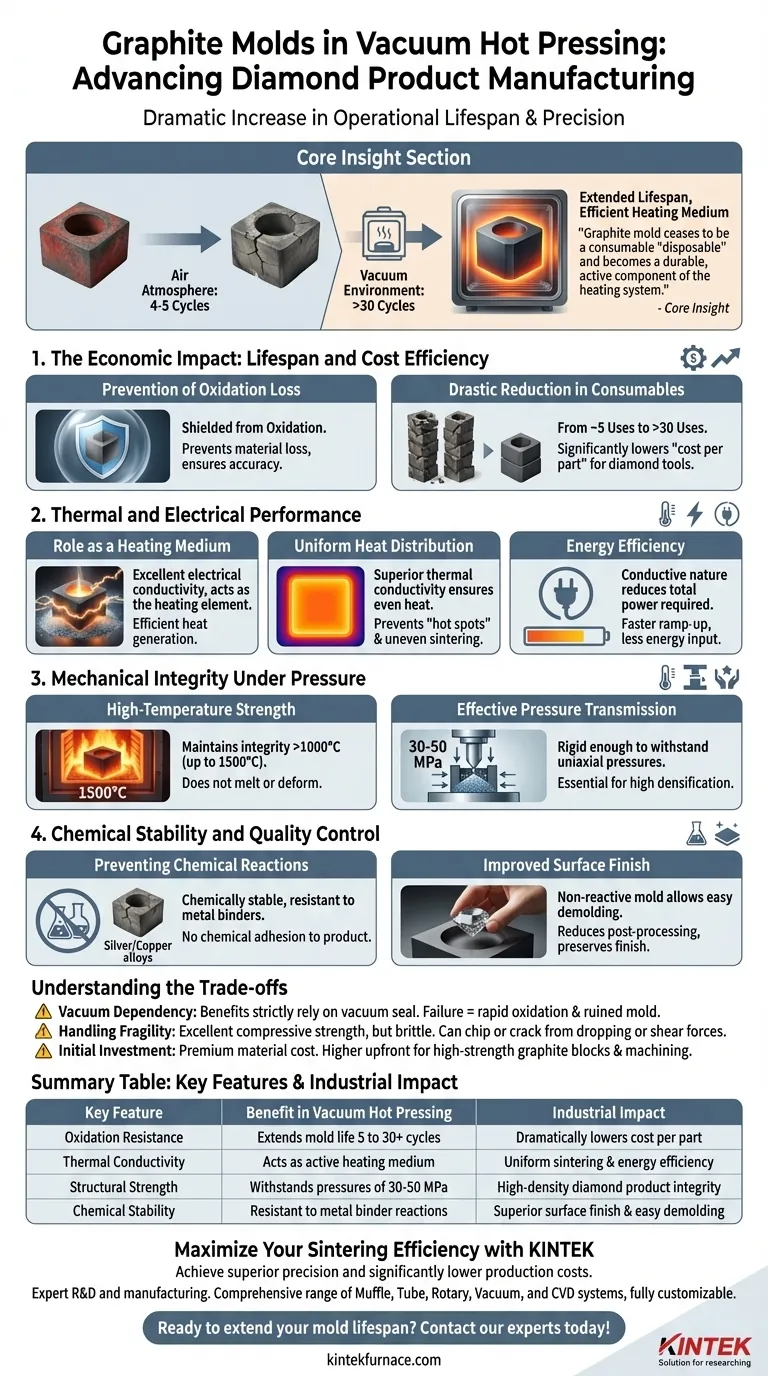

Самое значительное преимущество использования графитовых пресс-форм при вакуумном горячем прессовании — это резкое увеличение срока службы. Исключая кислород из окружающей среды, графит сопротивляется высокотемпературному окислению, продлевая использование пресс-формы с типичных 4–5 циклов на воздухе до более чем 30 циклов в вакууме. Этот срок службы в сочетании со способностью графита действовать как эффективный нагревательный элемент фундаментально меняет экономику и точность производства алмазных изделий.

Ключевой вывод: При вакуумном горячем прессовании графитовая пресс-форма перестает быть расходным «одноразовым» элементом и становится долговечным, активным компонентом системы нагрева. Этот сдвиг снижает затраты на материалы, одновременно обеспечивая экстремальные давления и температуры, необходимые для спекания алмазов с высокой плотностью.

Экономическое влияние: срок службы и эффективность затрат

Основной причиной использования графита в вакуумной среде является защита от окисления.

Предотвращение потерь от окисления

В воздушной среде графит быстро разрушается при температурах спекания. Вакуумная среда эффективно защищает пресс-форму, предотвращая потерю материала, которая обычно нарушает точность размеров после нескольких использований.

Резкое сокращение расходных материалов

Данные показывают, что срок службы пресс-формы увеличивается примерно с 5 до более чем 30 использований при переходе на вакуум. Это сокращает частоту замены пресс-формы, значительно снижая «стоимость за единицу» при производстве алмазного инструмента.

Тепловые и электрические характеристики

Графит — это не просто контейнер; он служит критически важным, активным участником теплового процесса.

Роль в качестве нагревательного элемента

Благодаря своей превосходной электропроводности графитовая пресс-форма часто сама служит нагревательным элементом (особенно при индукционном нагреве или спекании постоянным током). Она эффективно генерирует тепло, передавая его непосредственно в матрицу алмазного порошка.

Равномерное распределение тепла

Графит обладает превосходной теплопроводностью. Это обеспечивает равномерное распределение тепла по всей пресс-форме, предотвращая «горячие точки», которые могут вызвать неравномерное спекание или внутренние напряжения в алмазном изделии.

Энергоэффективность

Благодаря своей проводящей природе графит снижает общее энергопотребление, необходимое для достижения температур спекания. Материал позволяет печи быстро нагреваться и поддерживать температуру с меньшими затратами энергии по сравнению с менее проводящими материалами пресс-форм.

Механическая целостность под давлением

Спекание алмазных изделий требует огромного давления для достижения необходимой плотности. Графитовые пресс-формы обеспечивают структурную основу для этого процесса.

Прочность при высоких температурах

В отличие от многих металлов, которые размягчаются при нагреве, высокопрочный графит сохраняет свою механическую целостность при температурах выше 1000°C (и до 1500°C). Он не плавится и не деформируется, гарантируя, что конечный продукт соответствует проектным спецификациям пресс-формы.

Эффективная передача давления

Графитовые пресс-формы достаточно жесткие, чтобы выдерживать одноосное давление от 30 до 50 МПа. Они эффективно передают эту гидравлическую силу на алмазный порошок, что необходимо для перераспределения частиц и высокой плотности.

Химическая стабильность и контроль качества

Качество алмазного инструмента в значительной степени зависит от чистоты процесса спекания. Графит отлично подходит для поддержания чистой среды.

Предотвращение химических реакций

Графит химически стабилен и устойчив к реакциям со многими металлическими связующими (такими как сплавы серебра или меди), используемыми в алмазных композитах. Это предотвращает химическое прилипание пресс-формы к изделию.

Улучшенная чистота поверхности

Поскольку пресс-форма не вступает в реакцию с деталью, извлечение изделия значительно упрощается. Используемая часто с прокладкой из графитовой бумаги, пресс-форма позволяет спеченному изделию легко извлекаться, сокращая последующую обработку и сохраняя чистоту поверхности.

Понимание компромиссов

Хотя графит является отраслевым стандартом для этого применения, существуют определенные ограничения, которыми необходимо управлять для обеспечения успеха.

Зависимость от вакуума

Перечисленные выше преимущества строго зависят от вакуумной среды. Если вакуумная герметичность нарушена или атмосфера скомпрометирована, графит будет быстро окисляться при высоких температурах, разрушая пресс-форму.

Хрупкость при обращении

Хотя графит обладает превосходной прочностью на сжатие (хорошо выдерживает сжатие), он хрупок. Он может скалываться или трескаться при падении или подверженности сдвиговым силам при загрузке и выгрузке.

Первоначальные инвестиции

Высокопрочный, высокоплотный графит — это премиальный материал. Хотя стоимость амортизируется в течение длительного срока службы, первоначальная стоимость сырых графитовых блоков и их механическая обработка выше, чем у альтернатив более низкого качества.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать ценность графитовых пресс-форм в вашем конкретном процессе спекания алмазов, сосредоточьтесь на следующих практических выводах:

- Если ваш основной приоритет — снижение затрат: Внедрите строгие протоколы обслуживания вакуума, чтобы обеспечить полный срок службы пресс-форм более 30 циклов, тем самым эффективно амортизируя стоимость материала.

- Если ваш основной приоритет — плотность продукта: Убедитесь, что вы используете графит марки «Высокопрочный», способный выдерживать давление более 30 МПа, чтобы обеспечить максимальное уплотнение частиц без деформации пресс-формы.

- Если ваш основной приоритет — скорость процесса: Используйте электропроводность графита, применяя методы индукционного нагрева, которые нагревают пресс-форму (и продукт) быстрее, чем радиационные нагревательные элементы.

Успешное применение графитовых пресс-форм заключается в том, чтобы рассматривать их не просто как контейнеры, а как прецизионные тепловые инструменты, требующие контролируемой вакуумной среды для работы.

Сводная таблица:

| Ключевая особенность | Преимущество при вакуумном горячем прессовании | Промышленное значение |

|---|---|---|

| Стойкость к окислению | Продлевает срок службы пресс-формы с 5 до 30+ циклов | Резко снижает стоимость за единицу |

| Теплопроводность | Действует как активный нагревательный элемент | Равномерное спекание и энергоэффективность |

| Структурная прочность | Выдерживает давление 30-50 МПа | Целостность алмазного продукта высокой плотности |

| Химическая стабильность | Устойчив к реакциям с металлическими связующими | Превосходная чистота поверхности и легкое извлечение изделия |

Максимизируйте эффективность спекания с KINTEK

Достигните превосходной точности и значительно снизьте производственные затраты при производстве алмазного инструмента. Опираясь на экспертные исследования и разработки, а также производственные мощности, KINTEK предлагает полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем, а также других специализированных высокотемпературных лабораторных печей — все полностью настраиваемые в соответствии с вашими уникальными требованиями к температуре и давлению.

Готовы продлить срок службы пресс-форм и повысить качество продукции? Свяжитесь с нашими экспертами сегодня для индивидуального решения!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумный горячий пресс печь машина для ламинирования и отопления

Люди также спрашивают

- Почему некоторые вакуумные печи заполняются газом под частичным давлением? Предотвращение истощения легирующих элементов в высокотемпературных процессах

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Почему вакуумная печь поддерживает вакуум во время охлаждения? Защитить заготовки от окисления и контролировать металлургию

- Какие дополнительные процессы может выполнять вакуумная термическая печь? Разблокируйте передовую обработку материалов

- Как вакуумная термообработка снижает деформацию заготовки? Достижение превосходной размерной стабильности