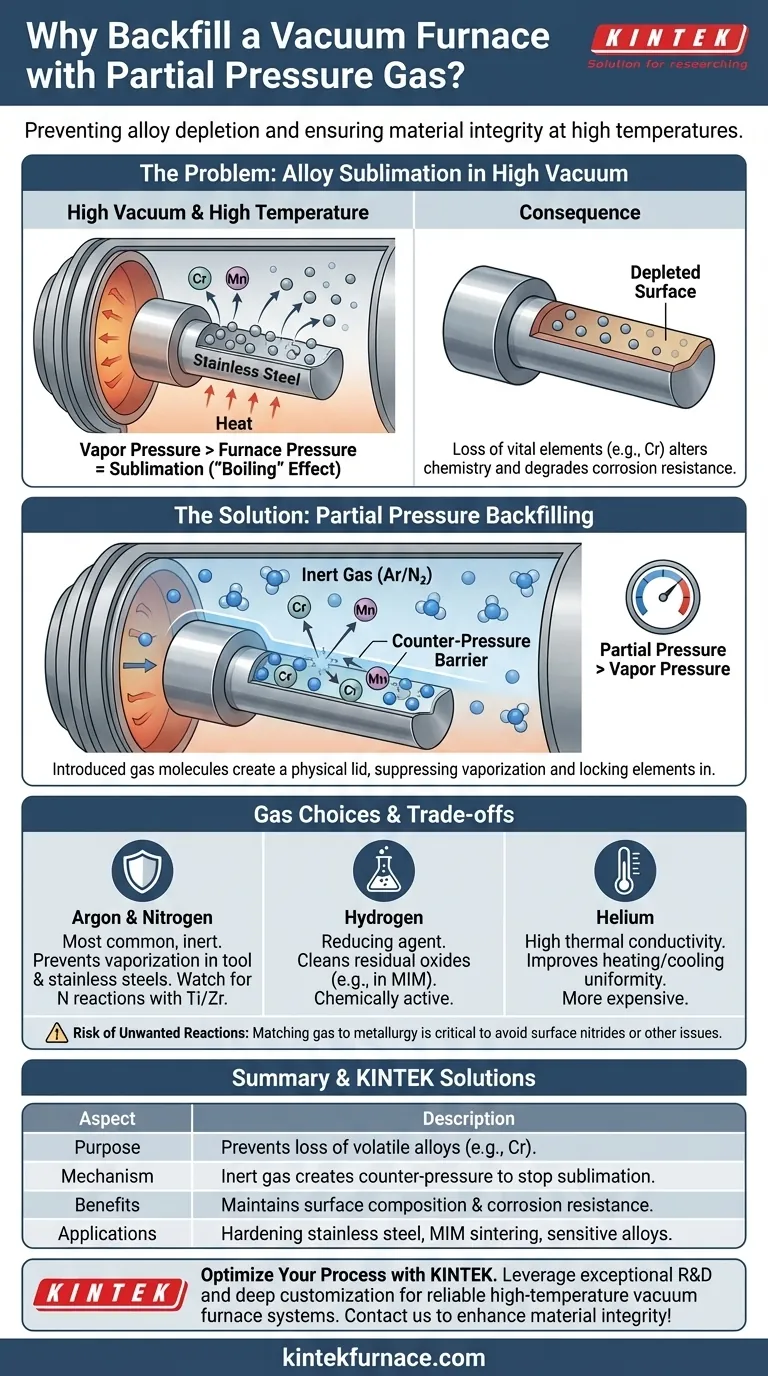

По своей сути, заполнение вакуумной печи газом под частичным давлением — это точная методика, используемая для предотвращения «выкипания» основных легирующих элементов с поверхности детали при высоких температурах. Это особенно важно в таких процессах, как закалка нержавеющей стали, где цель состоит в подавлении испарения хрома, который жизненно важен для коррозионной стойкости.

Основная проблема заключается в том, что высокий вакуум способствует легкому переходу определенных металлов в газообразное состояние при высоких температурах. Введение частичного давления инертного газа действует как физический барьер, создавая достаточное давление, чтобы удержать эти летучие элементы на поверхности детали, не сводя на нет преимущества вакуума.

Физика паров в вакууме

Чтобы понять, почему необходимо заполнение, мы должны сначала рассмотреть взаимодействие температуры, давления и самих материалов.

Природа давления пара

Каждое твердое тело и жидкость имеют давление пара — естественное давление, оказываемое их газообразной формой. Это давление экспоненциально возрастает с повышением температуры.

При комнатной температуре и нормальном атмосферном давлении давление пара металлов незначительно. Однако в среде высоких температур и низкого давления вакуумной печи ситуация резко меняется.

Роль вакуума

Вакуумная печь работает за счет удаления воздуха, что устраняет риск окисления и других загрязнений. Важнейшим моментом является то, что она также устраняет атмосферное давление.

Это создает огромную разницу давлений между средой печи и давлением пара легирующих элементов в металлической детали.

Эффект «кипения» при высоких температурах

Когда деталь нагревается в вакууме, давление пара определенных элементов (таких как хром, марганец или медь) может превысить чрезвычайно низкое давление в печи.

Это заставляет эти элементы сублимировать — переходить непосредственно из твердого состояния в газ. По сути, это то же самое, что и кипение воды, когда ее давление пара превышает атмосферное давление. Элементы буквально выкипают с поверхности детали.

Последствие: истощение легирующих элементов

Это не незначительный эффект. Потеря этих элементов с поверхности может фундаментально изменить химический состав детали.

Для детали из нержавеющей стали потеря поверхностного хрома (истощение хрома) может серьезно ухудшить ее коррозионную стойкость, сводя на нет саму цель использования этого сплава.

Как заполнение газом под частичным давлением решает проблему

Заполнение газом под частичным давлением — это элегантное решение этой металлургической задачи. Оно включает в себя намеренное введение небольшого контролируемого количества определенного газа обратно в камеру печи.

Создание «противодавления»

Газ, используемый для заполнения, обычно инертный, такой как Аргон или Азот, повышает общее давление внутри печи.

Это новое давление, хотя все еще значительно ниже атмосферного, рассчитывается так, чтобы оно было лишь немного выше давления пара летучего элемента, который вы хотите защитить.

Механизм подавления

Молекулы заполняющего газа действуют как физический барьер. Они бомбардируют поверхность детали, фактически создавая «крышку», которая не позволяет атомам металла вырваться в вакуум.

Это подавляет сублимацию и сохраняет стабильность состава сплава там, где это наиболее важно: на поверхности.

Понимание компромиссов и выбора газов

Выбор газа для заполнения и уровня давления не является произвольным; он зависит от обрабатываемого материала и желаемого результата.

Выбор правильного газа

- Аргон и Азот: Это наиболее распространенный выбор для подавления испарения. Они инертны, широко доступны и высокоэффективны для таких процессов, как закалка инструментальных сталей и нержавеющих сталей.

- Водород: Этот газ используется, когда требуется также химическая реакция. В таких процессах, как литье металлопорошков (MIM), водородная атмосфера не только обеспечивает частичное давление, но и действует как восстановитель, удаляя остаточные оксиды с деталей.

- Гелий: Благодаря высокой теплопроводности гелий иногда может использоваться для улучшения равномерности нагрева и охлаждения, хотя это и более дорогостоящий вариант.

Риск нежелательных реакций

Хотя «инертные» газы выбираются как нереактивные, при очень высоких температурах даже Азот может реагировать с некоторыми металлами. Например, азот может образовывать нитриды на поверхности титановых или циркониевых сплавов, что может быть нежелательно.

Это подчеркивает важность согласования параметров газа и процесса со специфической металлургией компонента. Цель состоит в достижении тонкого баланса — достаточное давление для подавления испарения, но не настолько большое, чтобы оно препятствовало дегазации или вызывало нежелательные химические реакции.

Принятие правильного решения для вашего процесса

Применение частичного давления — это стратегическое решение, основанное на вашей основной металлургической цели.

- Если ваша основная цель — предотвращение истощения легирующих элементов в сталях: Используйте частичное давление Аргона или Азота, рассчитанное на превышение давления пара хрома при целевой температуре.

- Если ваша основная цель — спекание и восстановление оксидов (например, MIM): Вероятно, потребуется частичное давление Водорода, чтобы обеспечить как физический барьер, так и химически активную восстановительную среду.

- Если ваша основная цель — максимальная чистота для высокочувствительных сплавов: Возможно, потребуется использовать более жесткий вакуум и тщательно ограничить пиковую температуру, чтобы не превысить критическую точку испарения сплава.

В конечном счете, овладение контролем частичного давления позволяет использовать всю мощь вакуума, точно защищая при этом целостность материала ваших компонентов.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Цель | Предотвращает испарение летучих легирующих элементов (например, хрома) при высоких температурах в вакуумной среде. |

| Механизм | Введение инертного газа (например, Аргона, Азота) для создания противодавления, подавляющего сублимацию. |

| Ключевые преимущества | Сохранение поверхностного состава сплава, предотвращение потери коррозионной стойкости и обеспечение точного контроля процесса. |

| Распространенные используемые газы | Аргон, Азот, Водород (для восстановления), Гелий (для тепловой однородности). |

| Применение | Закалка нержавеющей стали, спекание в MIM, обработка чувствительных сплавов без истощения. |

Оптимизируйте свои высокотемпературные процессы с помощью передовых решений KINTEK для вакуумных печей! Используя исключительные возможности НИОКР и собственного производства, мы предоставляем различным лабораториям надежные высокотемпературные печные системы, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что эти решения точно соответствуют вашим уникальным экспериментальным потребностям, например, предотвращению истощения легирующих элементов с помощью контроля частичного давления. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить целостность ваших материалов и эффективность!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какие дополнительные процессы может выполнять вакуумная термическая печь? Разблокируйте передовую обработку материалов

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Каковы основные области применения камерных печей и вакуумных печей? Выберите подходящую печь для вашего процесса

- Почему вакуумная печь поддерживает вакуум во время охлаждения? Защитить заготовки от окисления и контролировать металлургию

- Какова роль системы контроля температуры в вакуумной печи? Обеспечение точных трансформаций материалов