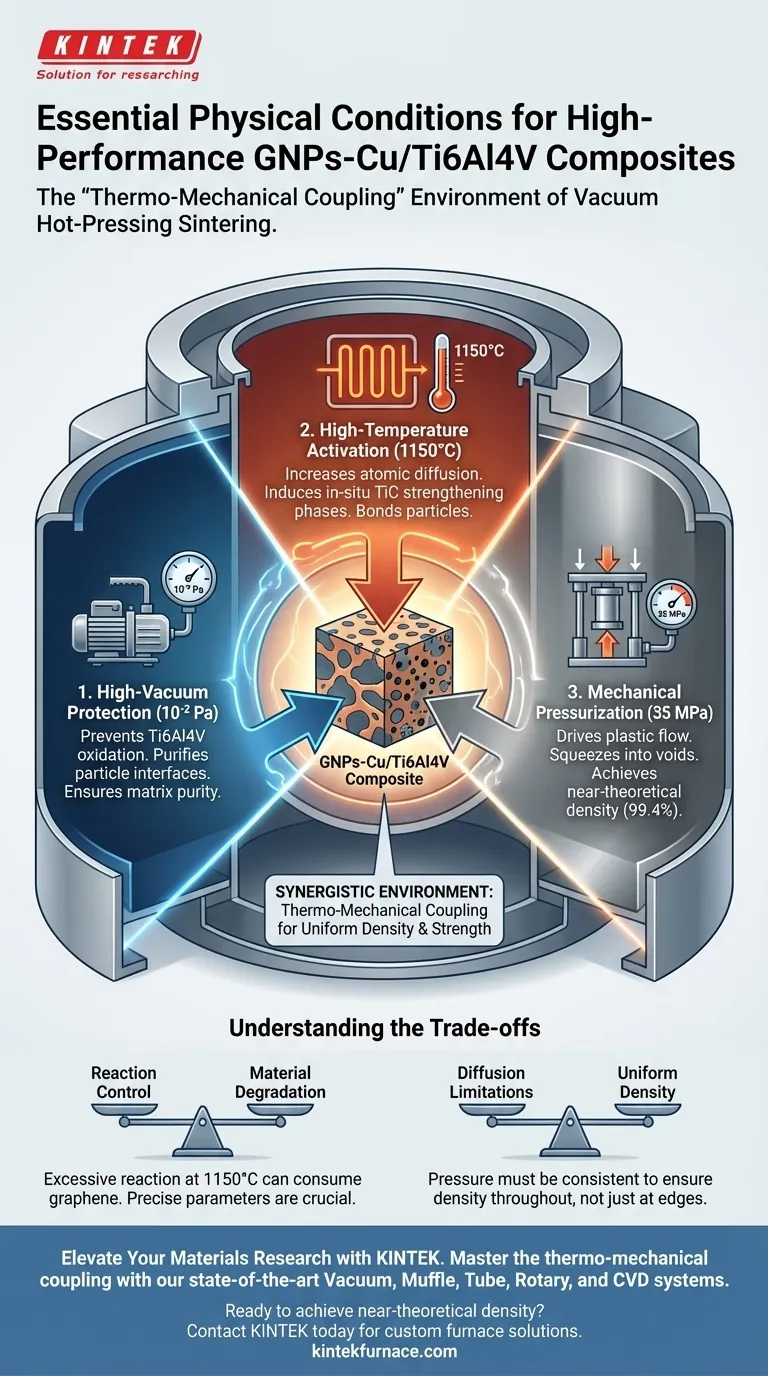

Печь для спекания методом вакуумного горячего прессования создает критически важную среду «термомеханической связи», характеризующуюся тремя специфическими физическими условиями: высоким вакуумом (10-2 Па), высокой температурой (1150°C) и значительным механическим давлением (35 МПа). Эти условия необходимы для обработки композитов GNPs-Cu/Ti6Al4V, чтобы предотвратить быструю окислительную реакцию титановой матрицы, одновременно заставляя материал достигать почти теоретической плотности за счет пластической деформации.

Основной вывод Основная задача при изготовлении композитов на основе титана заключается в обеспечении баланса между уплотнением и химической чистотой. Печь для вакуумного горячего прессования решает эту проблему, используя механическое давление для физического закрытия пор и вакуум для предотвращения окисления, позволяя тепловой энергии связывать частицы и генерировать упрочняющие фазы без деградации матрицы.

Синергетическая физическая среда

Для изготовления высокопроизводительных композитов, в частности, с матрицей из титанового сплава (Ti6Al4V), армированной нанопластинками графена (GNP) и медью (Cu), оборудование должно поддерживать тонкий баланс трех сил.

1. Защита высоким вакуумом (10-2 Па)

Наиболее непосредственная угроза для титановых сплавов при повышенных температурах — это окисление. Титан очень реакционноспособен; даже следовые количества кислорода могут образовывать хрупкие оксидные слои, которые разрушают механические свойства материала.

Предотвращение окисления матрицы Печь создает вакуумную среду 10-2 Па. Это эффективно удаляет кислород из камеры, гарантируя, что матрица Ti6Al4V сохранит свою чистоту и металлические характеристики во время цикла нагрева.

Очистка поверхности раздела Помимо предотвращения окисления, вакуум помогает удалять адсорбированные газы и летучие примеси, застрявшие между частицами порошка. Эта очистка жизненно важна для обеспечения высокой смачиваемости и контакта на атомном уровне между матрицей и армирующими фазами.

2. Термомеханическая связь

Уникальное преимущество этого оборудования заключается в одновременном приложении тепла и давления, часто называемом «полем термомеханической связи».

Активация высокой температурой (1150°C) Печь нагревает композит до 1150°C. При этой температуре значительно увеличиваются скорости атомной диффузии, позволяя частицам порошка связываться. Важно отметить, что эта тепловая энергия вызывает in-situ генерацию упрочняющих фаз, в частности карбида титана (TiC). Это происходит по мере того, как титан непрерывно реагирует с доступными источниками углерода (такими как GNP), создавая более твердый и жесткий композит.

Механическое прессование (35 МПа) В то время как тепло размягчает материал, для его уплотнения требуется давление. Печь прикладывает механическое давление 35 МПа. Эта сила вызывает пластическую деформацию частиц порошка, физически сжимая их в порах и зазорах. Этот механизм отвечает за достижение относительной плотности до 99,4%, эффективно устраняя пористость, которая в противном случае ослабила бы конечную деталь.

Понимание компромиссов

Хотя вакуумное горячее прессование эффективно, процесс включает в себя неотъемлемые компромиссы, которыми необходимо управлять для обеспечения качества композита.

Контроль реакции против деградации материала

Высокая температура (1150°C) способствует образованию TiC, который упрочняет материал. Однако это палка о двух концах. Чрезмерная реакция между титановой матрицей и нанопластинками графена (GNP) может привести к потреблению графена, разрушая именно то армирование, которое вы пытаетесь ввести. Параметры процесса должны быть точными, чтобы обеспечить связывание без истощения армирующего материала.

Ограничения диффузии

В отличие от литья в жидкой фазе, это в основном процесс в твердой или полужидкой фазе. Уплотнение в значительной степени зависит от атомной диффузии и пластической деформации. Если давление приложено неравномерно или если «время выдержки» недостаточно, центр композита может остаться пористым, в то время как края будут плотными. Механическое давление (35 МПа) должно поддерживаться постоянно для обеспечения равномерной плотности по всей детали.

Сделайте правильный выбор для вашей цели

При настройке цикла вакуумного горячего прессования для GNPs-Cu/Ti6Al4V расставляйте приоритеты в параметрах в зависимости от конкретного показателя производительности, который вам необходимо максимизировать.

- Если ваш основной фокус — максимальная плотность (устранение пористости): Приоритезируйте поддержание механического давления 35 МПа в течение всего времени выдержки при высокой температуре, чтобы обеспечить пластическую деформацию во всех пустотах.

- Если ваш основной фокус — прочность на границе раздела: Убедитесь, что уровень вакуума строго поддерживается на уровне 10-2 Па или лучше, чтобы удалить все оксиды, обеспечивая чистую атомную диффузию между Cu/GNP и матрицей Ti.

- Если ваш основной фокус — твердость/армирование: Тщательно контролируйте температурный профиль 1150°C; более высокая или более длительная тепловая обработка увеличит образование TiC, повышая твердость, но потенциально снижая пластичность.

Успех в изготовлении этих композитов зависит от точной синхронизации чистоты вакуума, тепловой энергии и механической силы для ускорения диффузии при одновременной защите реактивной матрицы.

Сводная таблица:

| Физический параметр | Требуемое значение | Критическая роль в изготовлении композитов |

|---|---|---|

| Уровень вакуума | 10-2 Па | Предотвращает окисление Ti6Al4V и очищает поверхности раздела частиц. |

| Температура | 1150°C | Увеличивает атомную диффузию и вызывает in-situ упрочняющие фазы TiC. |

| Механическое давление | 35 МПа | Обеспечивает пластическую деформацию для достижения почти теоретической плотности (99,4%). |

| Состояние системы | Термомеханическое | Синхронизирует тепло и силу для устранения пористости без деградации. |

Улучшите свои материаловедческие исследования с KINTEK

Точность имеет первостепенное значение при работе с реактивными матрицами, такими как титан, и передовыми армирующими материалами, такими как графен. Опираясь на экспертные исследования и разработки, а также производственные мощности, KINTEK предлагает современные вакуумные, муфельные, трубчатые, роторные и CVD системы, разработанные для освоения термомеханической связи, необходимой вашим композитам.

Независимо от того, нужна ли вам специализированная печь для вакуумного горячего прессования или настраиваемая высокотемпературная система для уникальных лабораторных нужд, наше оборудование обеспечивает постоянную плотность, чистоту и производительность.

Готовы достичь почти теоретической плотности в вашем следующем проекте? Свяжитесь с KINTEK сегодня, чтобы обсудить ваше индивидуальное решение для печи.

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для спекания молибденовой проволоки

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Почему в вакуумной горячей прессовой печи требуется многоступенчатое регулирование давления? Оптимизация спекания композитов Ti-Al3Ti

- Как работает вакуумный пресс? Используйте атмосферное давление для идеального прижима

- Каковы технологические преимущества использования SPS для протонных керамических электролитов? Достижение быстрой металлизации

- Как вакуумный горячий прессовый спекание сравнивается с SPS для композитов Fe-Cu? Достижение превосходного промышленного качества

- Каковы технические преимущества использования системы искрово-плазменного спекания (SPS) для керамики титаната бария?

- Какова цель высокотемпературной дегазации в вакуумной печи перед горячим прессованием порошков сплава Al-Cu? Обеспечение максимальной плотности и прочности

- Почему изостатический графит является наиболее распространенным материалом для пресс-форм для SPS? Обеспечьте высокую точность спекания.

- Почему во время SPS сплавов Ti-6Al-4Zr-4Nb требуется атмосфера аргона? Защитите свой высокопроизводительный титан