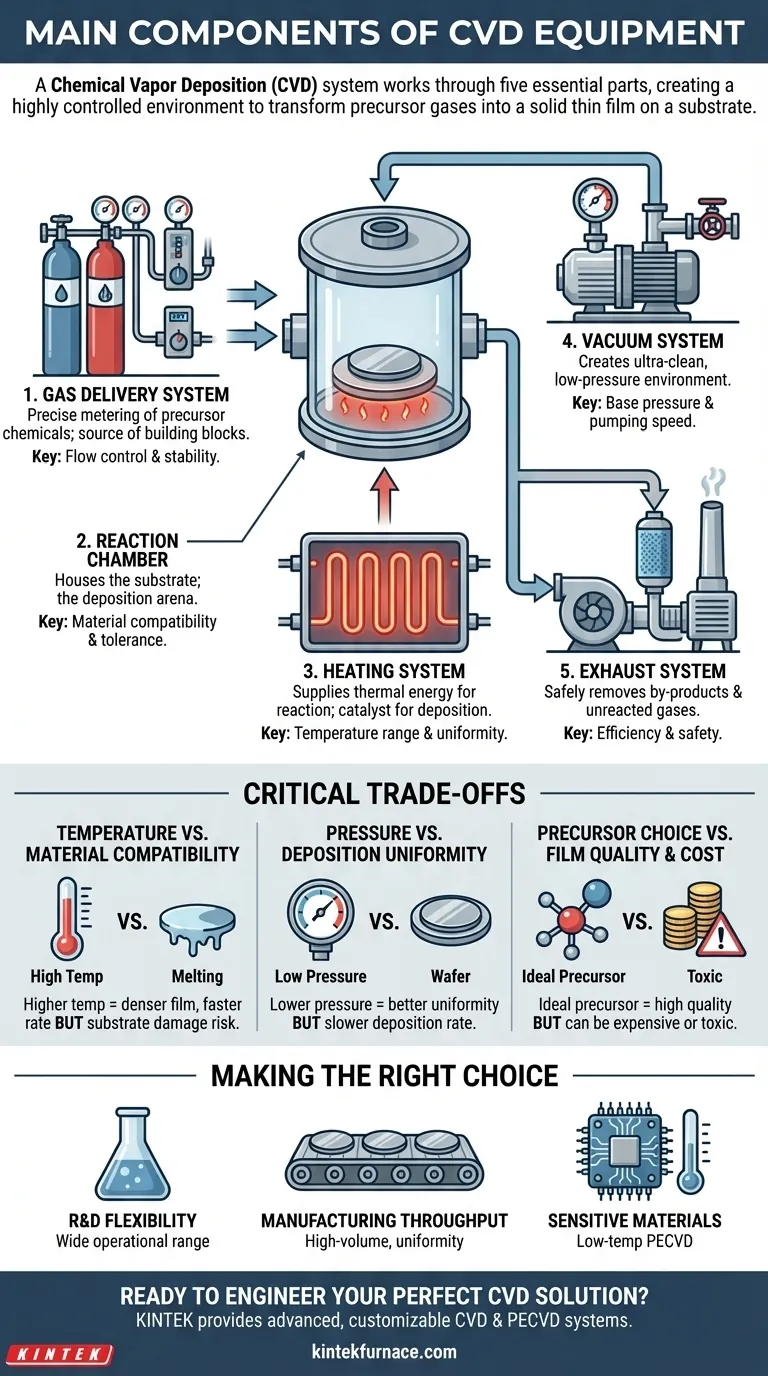

По своей сути, система химического осаждения из газовой фазы (CVD) состоит из пяти основных частей, которые работают в унисон: система подачи газа, реакционная камера, источник энергии для нагрева, вакуумная система и выхлопная система. Эти компоненты создают строго контролируемую среду для превращения летучих химических газов, известных как прекурсоры, в твердую, высокопроизводительную тонкую пленку на поверхности материала, называемого подложкой.

Установка CVD — это не просто набор аппаратных средств. Это прецизионный инструмент, разработанный для контроля химической реакции на атомном уровне, где каждый компонент играет критически важную роль в управлении перемещением молекул прекурсора от газового баллона до твердого слоя на подложке.

Как компоненты работают в унисон

Понимание функции каждого компонента показывает, как процесс CVD достигает своей замечательной точности. Вся система спроектирована для тщательного контроля окружающей среды и потока материалов для создания тонкой пленки, слой за слоем атомов или молекул.

Система подачи газа: Источник строительных блоков

Процесс начинается с прекурсоров — специальных газов или испаренных жидкостей, которые содержат атомы, необходимые для конечной пленки.

Система подачи газа отвечает за хранение этих летучих химикатов и их подачу в реакционную камеру. Она использует массовые регуляторы расхода для дозирования потока каждого газа с исключительной точностью, обеспечивая точное соблюдение химического «рецепта».

Реакционная камера: Арена осаждения

Реакционная камера — это герметичный, прочный сосуд, в котором находится подложка (материал для нанесения покрытия). Это сердце системы, где происходит осаждение.

Камеры спроектированы так, чтобы выдерживать высокие температуры и вакуумные условия, обеспечивая при этом чистую, инертную среду, предотвращая загрязнение, которое может испортить конечную пленку.

Система энергии и нагрева: Катализатор реакции

Чтобы прекурсоры реагировали и образовывали пленку, им нужна энергия. В большинстве систем CVD эта энергия подается высокотемпературной печью или нагревательными элементами, которые нагревают подложку.

Эта тепловая энергия разрывает химические связи в молекулах прекурсора, позволяя желаемым атомам осаждаться на горячей поверхности подложки. Температуры могут варьироваться от 200°C до более 1500°C, в зависимости от конкретного процесса.

Вакуумная система: Создание чистой среды

CVD проводится в вакууме по двум критическим причинам. Во-первых, вакуумный насос удаляет воздух и другие атмосферные загрязнители из камеры, создавая ультрачистую среду.

Во-вторых, работа при давлении значительно ниже атмосферного обеспечивает минимальное количество столкновений молекул газа-прекурсора с поверхностью подложки, способствуя более равномерному и высококачественному формированию пленки.

Система выхлопа и управления газами: Обеспечение чистоты и безопасности

По мере протекания химической реакции образуется не только желаемая пленка, но и газообразные побочные продукты.

Выхлопная система, часто включающая насосы и скрубберы, безопасно удаляет эти побочные продукты и любые непрореагировавшие газы-прекурсоры из камеры. Это предотвращает их вмешательство в реакцию и нейтрализует потенциально опасные материалы перед их выбросом.

Понимание критических компромиссов

Производительность системы CVD — это постоянный баланс конкурирующих факторов. Оптимизация одного параметра часто требует компромисса в другом, и понимание этих компромиссов является ключом к освоению процесса.

Температура против совместимости материалов

Более высокие температуры обычно приводят к более плотным, более чистым пленкам и более высоким скоростям осаждения. Однако подложка должна выдерживать эти температуры без плавления, деформации или повреждения. Это основное ограничение при выборе процесса осаждения.

Давление против однородности осаждения

Снижение давления внутри камеры увеличивает среднюю длину свободного пробега молекул газа, что приводит к лучшей однородности пленки по всей подложке. Компромисс заключается в том, что более низкие давления могут значительно замедлить скорость осаждения, влияя на производительность.

Выбор прекурсора против качества пленки и стоимости

Выбор химического прекурсора является фундаментальным. Идеальный прекурсор достаточно стабилен для доставки, но достаточно реактивен при желаемой температуре. Однако самые высокопроизводительные прекурсоры могут быть чрезвычайно дорогими, токсичными или трудными в обращении, что создает компромисс между качеством пленки, стоимостью процесса и эксплуатационной безопасностью.

Правильный выбор для вашей цели

Конфигурация системы CVD напрямую связана с ее предполагаемым применением. Идеальная настройка полностью зависит от вашей основной цели.

- Если ваша основная цель — исследования и разработки: Вам нужна очень гибкая система с широким рабочим диапазоном температур, давления и газовой химии для изучения новых материалов и процессов.

- Если ваша основная цель — крупносерийное производство: Ваш приоритет — система, оптимизированная для высокой производительности, повторяемости и исключительной однородности, часто с автоматической обработкой пластин.

- Если ваша основная цель — нанесение покрытий на чувствительные материалы (такие как пластмассы или определенная электроника): Вам нужен низкотемпературный вариант, такой как плазменно-усиленное CVD (PECVD), который использует источник радиочастотной энергии для дополнения тепловой энергии.

Понимая, как эти основные компоненты функционируют и взаимодействуют, вы получаете возможность контролировать среду осаждения и, в конечном итоге, формировать свойства вашего конечного материала.

Сводная таблица:

| Компонент | Основная функция | Ключевое соображение |

|---|---|---|

| Система подачи газа | Точное дозирование и подача прекурсоров. | Точность контроля потока и стабильность прекурсора. |

| Реакционная камера | Размещает подложку и обеспечивает герметичную среду для осаждения. | Совместимость материалов и допуски по температуре/давлению. |

| Система нагрева | Подача тепловой энергии для катализа химической реакции. | Диапазон температур, однородность и скорость нагрева. |

| Вакуумная система | Создает беззагрязняющую среду низкого давления. | Уровень базового давления и скорость откачки. |

| Выхлопная система | Безопасное удаление побочных продуктов реакции и непрореагировавших газов. | Эффективность и безопасность (например, очистка опасных газов). |

Готовы спроектировать идеальное решение CVD?

Понимание компонентов — это первый шаг; интеграция их в систему, отвечающую вашим уникальным исследовательским или производственным целям, — следующий. KINTEK превосходно справляется с этим.

Используя наши исключительные возможности в области НИОКР и собственного производства, мы предоставляем различным лабораториям передовые системы CVD и PECVD. Наши широкие возможности индивидуальной настройки позволяют нам точно адаптировать системы к вашим конкретным требованиям, будь то:

- Гибкость НИОКР: Система с широким рабочим диапазоном для исследования новых материалов.

- Производительность: Оптимизированная система для крупносерийного, однородного производства.

- Низкотемпературное покрытие: Система PECVD для чувствительных подложек.

Давайте обсудим, как мы можем создать систему CVD, которая обеспечит именно те свойства пленки, которые вам нужны. Свяжитесь с нашими экспертами сегодня для консультации.

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий