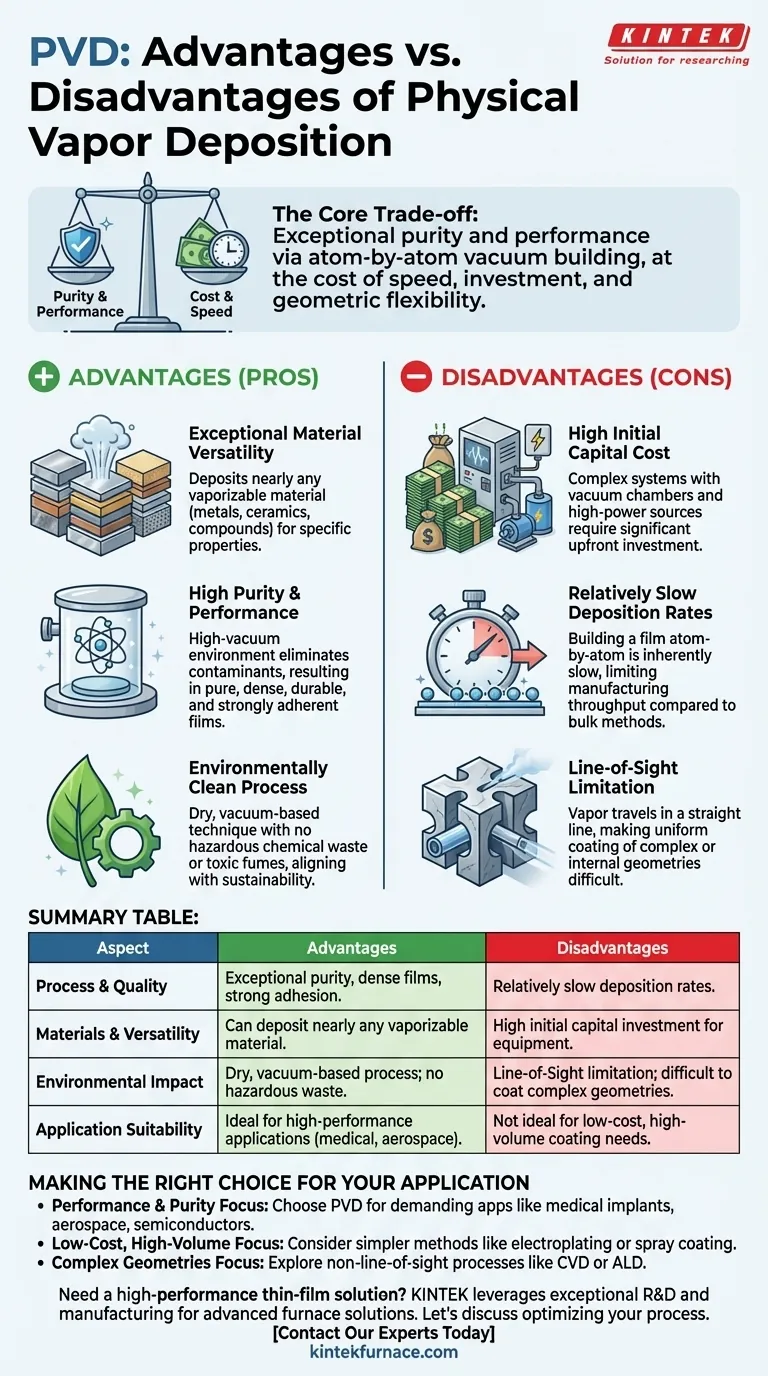

Физическое осаждение из паровой фазы (PVD) является краеугольным камнем современного нанесения тонких пленок, известным своей способностью производить высокоэффективные, долговечные поверхности. Его основные преимущества — экологичность и универсальность для огромного спектра материалов. Однако эти преимущества уравновешиваются существенными недостатками, включая высокие капитальные затраты, низкие скорости осаждения и присущие трудности при нанесении покрытий на сложные формы.

Основной компромисс PVD очевиден: он обеспечивает исключительную чистоту и производительность, создавая пленки атом за атомом в вакууме. Эта точность достигается за счет скорости, первоначальных инвестиций и геометрической гибкости.

Основные преимущества PVD

Физическое осаждение из паровой фазы работает путем испарения твердого материала в вакууме и осаждения его на подложку. Этот фундаментальный механизм является источником его ключевых преимуществ.

Исключительная универсальность материалов

PVD — это физический, а не химический процесс. Это означает, что его можно использовать для осаждения практически любого материала, который может быть испарен, включая металлы, сплавы, керамику и различные соединения.

Это делает его бесценным для применений, требующих специфических свойств материала, от износостойкого нитрида титана на режущих инструментах до отражающего алюминия на зеркалах.

Высокая чистота и производительность

Весь процесс происходит в высоковакуумной камере. Эта среда имеет решающее значение, поскольку она устраняет атмосферные газы и загрязняющие вещества, которые в противном случае могли бы быть включены в пленку.

Результатом является чрезвычайно чистое, плотное и бездефектное покрытие. Эти пленки обладают сильной адгезией и превосходными свойствами, такими как твердость, коррозионная стойкость и специфические оптические или электрические характеристики.

Экологически чистый процесс

В отличие от мокрых химических процессов, таких как гальваника, PVD — это сухая, вакуумная технология. Она не производит опасных химических отходов или токсичных паров, требующих специальной утилизации.

Это делает PVD значительно более экологически чистой технологией, соответствующей стремлению современного производства к устойчивым и безопасным процессам.

Понимание компромиссов и недостатков

Точность и качество PVD сопряжены с практическими и экономическими ограничениями, которые необходимо тщательно учитывать.

Высокие первоначальные капитальные затраты

Системы PVD — это сложные машины. Необходимые компоненты, включая вакуумную камеру, мощные источники энергии (для испарения или распыления), насосные системы и системы управления процессом, представляют собой значительные капитальные вложения.

Эта высокая первоначальная стоимость может стать барьером для входа, особенно для небольших предприятий или для продуктов с очень низкой маржой.

Относительно низкие скорости осаждения

Построение пленочного слоя за слоем, по сути, атом за атомом, является по своей природе медленным процессом. Хотя это отлично подходит для контроля толщины и структуры, это ограничивает пропускную способность производства.

По сравнению с методами объемного нанесения покрытий, такими как покраска или гальваника, PVD намного медленнее. Это делает его менее подходящим для применений, где основной целью является быстрое, крупносерийное нанесение покрытий.

Ограничение прямой видимости

Это самый критический технический недостаток. В PVD испаренный материал покрытия движется по прямой линии от источника к подложке.

Это означает, что очень трудно равномерно покрыть невидимые поверхности, такие как внутренняя часть узкой трубки, глубокие щели или задняя сторона сложной детали. Достижение равномерного покрытия на 3D-объектах часто требует сложного и дорогостоящего вращения и крепления подложки.

Правильный выбор для вашего приложения

Ваше решение об использовании PVD должно быть основано на четком понимании основной цели вашего проекта.

- Если ваша основная цель — производительность и чистота: PVD — идеальный выбор для создания плотных, долговечных тонких пленок для требовательных применений, таких как медицинские имплантаты, аэрокосмические компоненты или полупроводниковые устройства.

- Если ваша основная цель — недорогое, крупносерийное покрытие: Более простые, быстрые методы, такие как гальваника или распыление, вероятно, более экономичны, при условии, что вы можете управлять их воздействием на окружающую среду.

- Если ваша основная цель — покрытие сложных внутренних геометрических форм: Процесс без прямой видимости, такой как химическое осаждение из паровой фазы (CVD) или атомно-слоевое осаждение (ALD), может быть более подходящей технологией для изучения.

В конечном итоге, выбор PVD — это стратегическое решение, где требование превосходного качества покрытия и экологической ответственности должно оправдывать инвестиции в оборудование и время процесса.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Процесс и качество | Исключительная чистота, плотные пленки, сильная адгезия | Относительно низкие скорости осаждения |

| Материалы и универсальность | Может осаждать практически любой испаряемый материал (металлы, керамика) | Высокие первоначальные капитальные затраты на оборудование |

| Воздействие на окружающую среду | Сухой, вакуумный процесс; отсутствие опасных отходов | Ограничение прямой видимости; трудно наносить покрытия на сложные геометрические формы |

| Применимость | Идеально подходит для высокопроизводительных применений (медицина, аэрокосмическая промышленность) | Не подходит для недорогих, крупносерийных покрытий |

Нужно высокоэффективное решение для тонких пленок, адаптированное к вашим конкретным требованиям?

Преимущества и ограничения PVD подчеркивают, что правильная система печи имеет решающее значение для успеха. В KINTEK мы используем наши исключительные исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных решений для различных лабораторных нужд.

Наша линейка продуктов, включающая трубчатые печи, вакуумные и атмосферные печи, а также специализированные системы CVD/PECVD, дополняется широкими возможностями глубокой настройки. Мы можем точно спроектировать систему для преодоления общих проблем PVD, оптимизировать ваш процесс для конкретных материалов и помочь вам достичь превосходного качества покрытия, которое требуется для ваших исследований или производства.

Давайте обсудим, как мы можем оптимизировать ваш процесс осаждения тонких пленок. Свяжитесь с нашими экспертами сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

Люди также спрашивают

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок