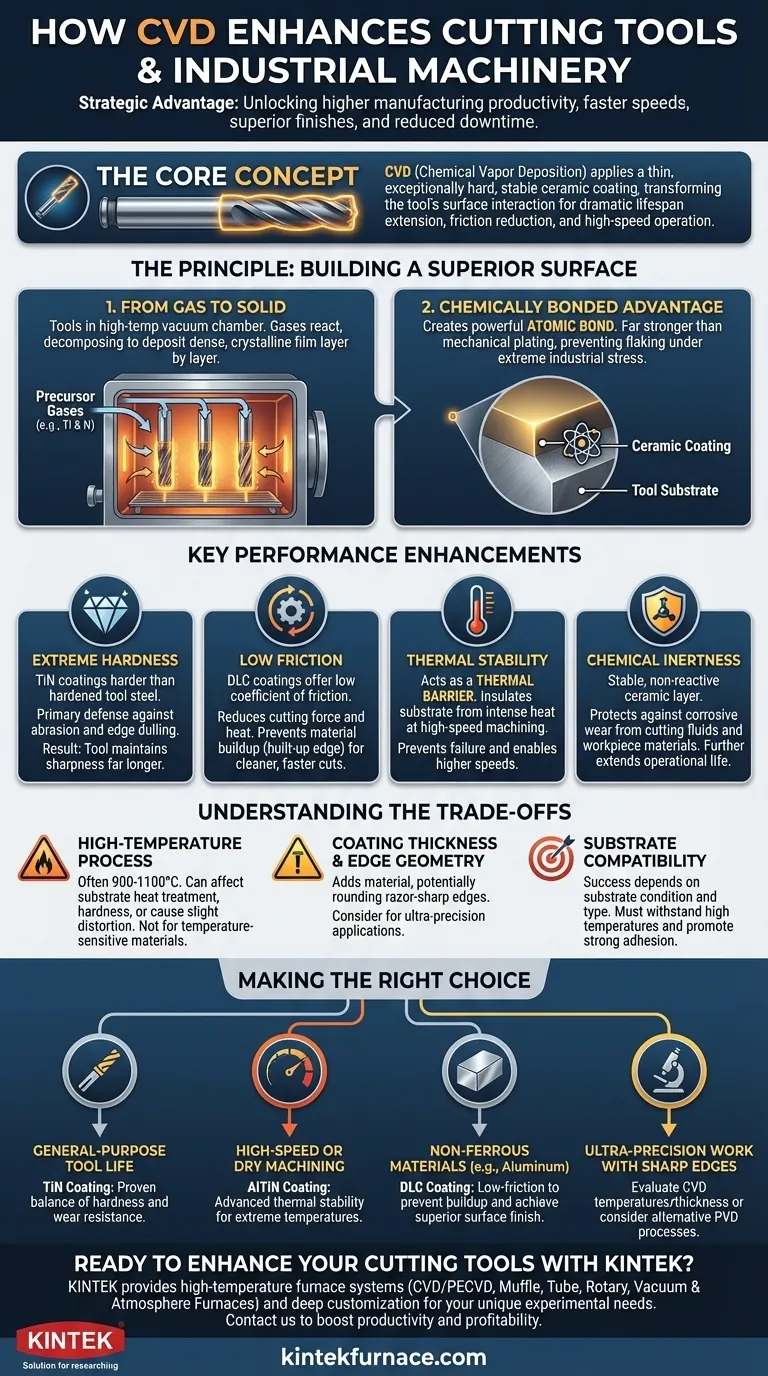

По своей сути, химическое осаждение из газовой фазы (CVD) улучшает режущие инструменты путем нанесения тонкого, исключительно твердого и стабильного керамического покрытия на их поверхность. Этот микроскопический слой принципиально меняет взаимодействие инструмента с заготовкой, что приводит к значительному увеличению срока его службы, существенному снижению трения и возможности работать на более высоких скоростях и температурах.

Хотя CVD часто рассматривается как способ просто продлить срок службы инструментов, истинное стратегическое преимущество CVD заключается в его способности раскрывать более высокие уровни производительности производства. Он позволяет увеличить скорость резания, получить превосходную чистоту поверхности и сократить время простоя оборудования, что напрямую влияет на прибыльность.

Принцип: Как CVD создает превосходную поверхность

CVD — это не просто процесс окрашивания или гальванизации. Он включает химическую реакцию, которая создает новый, атомарно связанный поверхностный слой на инструменте, делая его невероятно долговечным.

Из газа в твердое тело

Процесс включает помещение инструментов в высокотемпературную вакуумную камеру. Вводятся прекурсорные газы, содержащие элементы желаемого покрытия (например, титан и азот для TiN). Эти газы реагируют на горячей поверхности инструмента, разлагаясь и осаждая плотный кристаллический слой за слоем.

Преимущество химической связи

Этот метод создает мощную атомарную связь между покрытием и основным материалом инструмента (подложкой). Эта интеграция намного прочнее механической связи, что гарантирует, что покрытие не отслаивается и не скалывается даже при экстремальных давлениях и вибрациях промышленной обработки.

Основные улучшения производительности

Свойства осажденного слоя напрямую трансформируются в измеримые улучшения производительности резания. Каждая характеристика решает конкретную проблему в процессе обработки.

Чрезвычайная твердость для износостойкости

CVD-покрытия, такие как нитрид титана (TiN), значительно тверже даже закаленной инструментальной стали. Эта чрезвычайная твердость обеспечивает основную защиту от двух основных видов износа инструмента: абразивного износа от твердых частиц в заготовке и постепенного притупления режущей кромки. В результате инструмент дольше сохраняет свою остроту.

Низкое трение для более чистых и быстрых резов

Покрытия, такие как алмазоподобный углерод (DLC), имеют очень низкий коэффициент трения. Эта смазывающая способность снижает усилие, необходимое для реза, что, в свою очередь, минимизирует выделение тепла. Это также предотвращает приваривание стружки материала заготовки к режущей кромке инструмента, что является распространенным видом отказа, известным как "нарост".

Термическая стабильность как тепловой щит

Высокоскоростная обработка генерирует интенсивное тепло на режущей кромке, что может размягчить основную сталь инструмента и привести к его поломке. CVD-покрытия действуют как термический барьер, изолируя подложку от этих экстремальных температур. Это позволяет инструменту работать на гораздо более высоких скоростях без деградации.

Химическая инертность для защиты материала

Осажденный керамический слой химически стабилен и нереактивен. Это защищает инструмент от химических реакций с охлаждающими жидкостями или самим материалом заготовки, предотвращая коррозионный износ и дополнительно продлевая срок службы инструмента.

Понимание компромиссов

Хотя CVD очень эффективен, это не универсальное решение. Понимание его ограничений имеет решающее значение для правильного применения.

Высокотемпературный процесс

Традиционный процесс CVD требует очень высоких температур (часто 900-1100°C). Это может повлиять на термообработку основной подложки инструмента, потенциально изменяя ее твердость или вызывая небольшую деформацию. Это делает его непригодным для некоторых термочувствительных инструментальных материалов.

Толщина покрытия и геометрия кромки

CVD-покрытия, будучи тонкими, добавляют материал к инструменту. Это может немного скруглить острую режущую кромку. Для применений, требующих чрезвычайной точности и максимально острых кромок, этот эффект необходимо учитывать.

Совместимость с подложкой

Успех нанесения покрытия сильно зависит от состояния и типа материала подложки. Инструмент должен выдерживать высокие температуры процесса и иметь поверхность, способствующую прочной адгезии покрытия.

Правильный выбор для вашей цели

Выбор правильной стратегии нанесения покрытия требует согласования свойств покрытия с конкретными требованиями к применению обработки.

- Если ваша основная цель — общее увеличение срока службы инструмента: Стандартное покрытие TiN предлагает проверенный, экономически эффективный баланс твердости и износостойкости для широкого спектра материалов.

- Если ваша основная цель — высокоскоростная или сухая обработка сталей: Усовершенствованные покрытия, такие как нитрид алюминия-титана (AlTiN), обеспечивают необходимую термическую стабильность для защиты инструмента при экстремальных температурах.

- Если ваша основная цель — обработка цветных металлов, таких как алюминий: Отдавайте предпочтение покрытию DLC с низким коэффициентом трения, чтобы предотвратить налипание материала на инструмент и добиться превосходной чистоты поверхности.

- Если ваша основная цель — сверхточная работа с острыми кромками: Тщательно оцените, совместимы ли температуры процесса CVD и добавленная толщина с материалом и геометрией вашего инструмента, или рассмотрите альтернативные процессы PVD (физическое осаждение из газовой фазы).

Понимая эти принципы, вы можете использовать CVD не только для покупки более совершенных инструментов, но и для создания более эффективного, производительного и прибыльного производственного процесса.

Сводная таблица:

| Улучшение | Ключевое преимущество |

|---|---|

| Чрезвычайная твердость | Повышает износостойкость и сохраняет остроту режущей кромки |

| Низкое трение | Снижает нагрев и предотвращает налипание материала для более чистых резов |

| Термическая стабильность | Позволяет работать при более высоких температурах и скоростях |

| Химическая инертность | Защищает от коррозии и продлевает срок службы инструмента |

Готовы усовершенствовать свои режущие инструменты с помощью передовых решений CVD? KINTEK использует исключительные исследования и разработки, а также собственное производство для поставки высокотемпературных печных систем, таких как CVD/PECVD, муфельные, трубчатые, ротационные, вакуумные и атмосферные печи. Наши широкие возможности индивидуальной настройки обеспечивают точные решения для ваших уникальных экспериментальных потребностей, повышая производительность и прибыльность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок