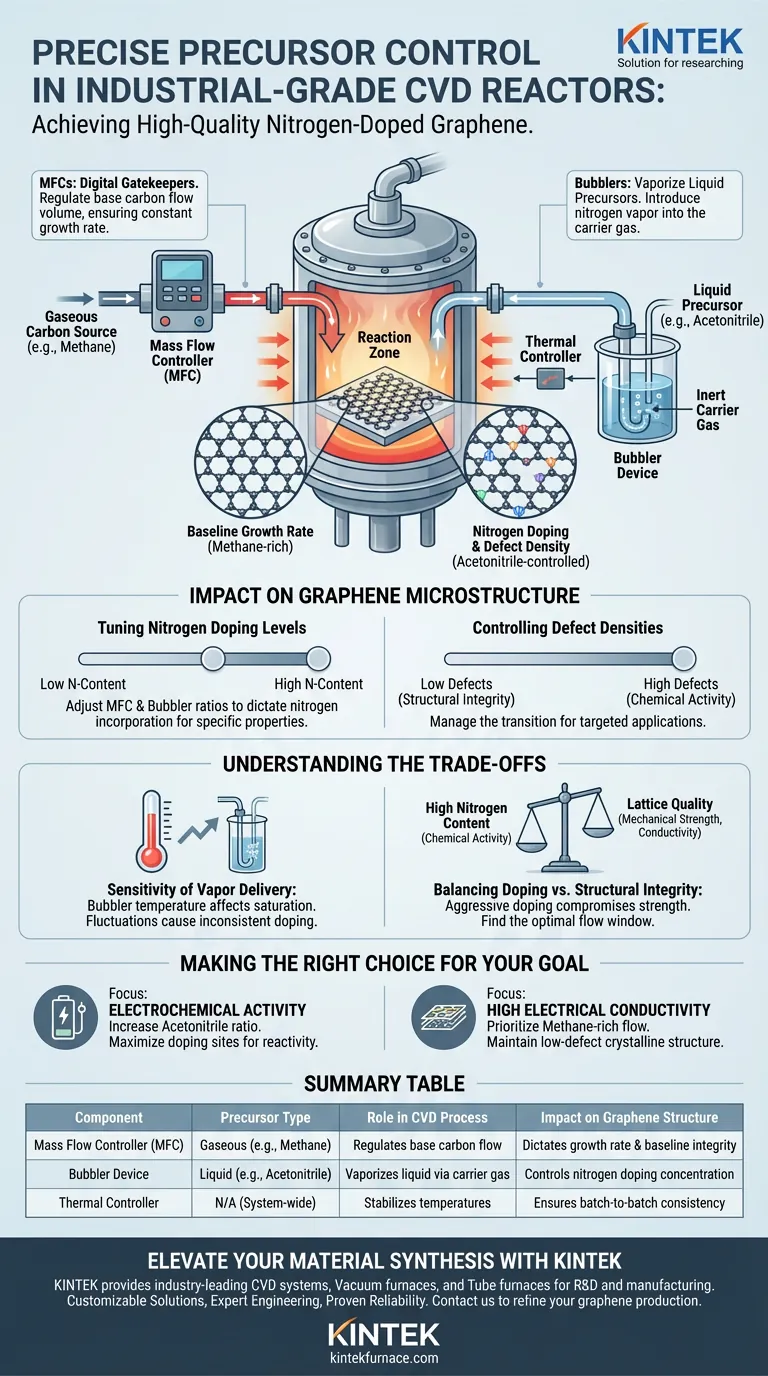

Промышленные вакуумные реакторы CVD достигают точного контроля прекурсоров за счет интеграции массовых расходомеров (MFC) со специализированными барботерами. Эти системы работают согласованно, строго регулируя скорость потока и точные соотношения газообразных источников углерода, таких как метан, и паров жидкостей, таких как ацетонитрил, поступающих в зону реакции.

Точность потока прекурсоров — это не просто доставка; это основной рычаг для формирования атомной структуры материала, позволяющий операторам точно настраивать концентрацию азотного легирования и управлять плотностью дефектов в решетке графена.

Механизмы регулирования прекурсоров

Роль массовых расходомеров (MFC)

MFC служат цифровыми привратниками процесса химического осаждения из паровой фазы.

Они обеспечивают обратную связь и контроль в реальном времени по объему газа, поступающего в камеру.

Строго контролируя поток основного источника углерода, обычно метана, MFC обеспечивают постоянную базовую скорость роста графена.

Интеграция барботеров для жидких прекурсоров

Для введения азота в решетку система часто использует ацетонитрил, который при комнатной температуре является жидкостью.

Барботеры используются для испарения этой жидкости.

Инертный газ-носитель или сам реагирующий газ пропускается через жидкий ацетонитрил, унося точные количества пара в реактор для смешивания с метаном.

Влияние на микроструктуру графена

Настройка уровней азотного легирования

Соотношение паров ацетонитрила и метана является критическим параметром.

Регулируя настройки MFC и параметры барботера, операторы могут точно определять, сколько азота доступно для включения.

Это позволяет создавать трехмерный азот-легированный графен с определенными электрическими и химическими свойствами, адаптированными к конкретному применению.

Контроль плотности дефектов

Введение гетероатомов, таких как азот, неизбежно создает дефекты в идеальной углеродной решетке.

Точный контроль потока позволяет управлять переходом между структурами с низкой и высокой плотностью дефектов.

Эта возможность важна, поскольку различные применения требуют разной плотности дефектов — некоторые требуют высокой структурной целостности, в то время как другие выигрывают от химической активности дефектов.

Понимание компромиссов

Чувствительность доставки паров

Хотя барботеры позволяют использовать жидкие прекурсоры, они вносят сложность, связанную с уровнями насыщения.

Количество пара, уносимого газом-носителем, сильно зависит от температуры жидкости в барботере.

Если температура барботера колеблется, соотношение легирования изменяется, что потенциально может привести к несогласованным результатам от партии к партии.

Баланс легирования и структурной целостности

Существует неизбежный компромисс между высоким содержанием азота и качеством решетки.

Интенсивное легирование (высокий поток ацетонитрила) увеличивает химическую активность, но ухудшает механическую прочность и проводимость графена.

Операторы должны найти оптимальное окно потока, в котором материал сохраняет свою структурную основу, достигая при этом желаемого уровня легирования.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать синтез азот-легированного графена, вы должны согласовать стратегию контроля потока с требованиями конечного применения:

- Если ваш основной фокус — высокая электропроводность: Приоритезируйте соотношение потока метана для поддержания кристаллической структуры с низким уровнем дефектов и минимальным воздействием азота.

- Если ваш основной фокус — электрохимическая активность (например, для батарей или датчиков): Увеличьте соотношение паров ацетонитрила, чтобы максимизировать количество сайтов азотного легирования и намеренно индуцировать каталитически активные дефекты.

Освоение взаимодействия между настройками MFC и динамикой барботера — ключ к переходу от случайного роста к синтезу спроектированных материалов.

Сводная таблица:

| Компонент | Тип прекурсора | Роль в процессе CVD | Влияние на структуру графена |

|---|---|---|---|

| Массовый расходомер (MFC) | Газообразный (например, метан) | Регулирует базовый объем потока углерода | Определяет скорость роста и базовую целостность |

| Барботер | Жидкий (например, ацетонитрил) | Испаряет жидкость с помощью газа-носителя | Контролирует концентрацию азотного легирования |

| Терморегулятор | Н/Д (системный) | Стабилизирует температуру барботера и зоны | Обеспечивает постоянство легирования от партии к партии |

Улучшите свой синтез материалов с KINTEK

Точность в синтезе азот-легированного графена требует больше, чем просто высококачественные прекурсоры — она требует реактора, спроектированного для абсолютного контроля. KINTEK поставляет ведущие в отрасли системы CVD, вакуумные печи и трубчатые печи, разработанные для удовлетворения строгих требований передовых исследований и разработок и крупномасштабного производства.

Почему стоит выбрать KINTEK?

- Настраиваемые решения: Адаптируйте конфигурации MFC и интеграцию барботеров к вашим конкретным потребностям в химическом осаждении из паровой фазы.

- Экспертное проектирование: Воспользуйтесь нашим глубоким опытом в области исследований и разработок в области высокотемпературного лабораторного оборудования.

- Доказанная надежность: Достигайте постоянных соотношений легирования и структурной целостности в каждой партии.

Готовы усовершенствовать свое производство графена? Свяжитесь с нами сегодня, чтобы обсудить ваши уникальные требования к проекту и узнать, как наши настраиваемые печные системы могут трансформировать возможности вашей лаборатории.

Визуальное руководство

Ссылки

- Kavitha Mulackampilly Joseph, Vesselin Shanov. Modified 3D Graphene for Sensing and Electrochemical Capacitor Applications. DOI: 10.3390/nano14010108

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 915MHz MPCVD алмаз машина микроволновая плазмы химического осаждения пара система реактор

- Система установки с цилиндрическим резонатором MPCVD для выращивания алмазов в лаборатории

Люди также спрашивают

- Каковы основные области применения установок для химического осаждения из газовой фазы (CVD)? Откройте для себя высокоэффективные тонкие пленки для вашей отрасли

- Почему печь для химического осаждения из газовой фазы (CVD) считается краеугольным камнем синтеза передовых материалов? Откройте для себя контроль материалов на атомарном уровне

- Какую роль играет двухзонная трубчатая печь с двумя температурными режимами в синтезе Cr2S3 методом CVD? Освоение роста тонких пленок на атомном уровне

- Какова роль системы термического химического осаждения из паровой фазы (TCVD) в синтезе нанолистов WS2?

- Какие два основных типа реакторов химического осаждения из паровой фазы (CVD)? Выберите подходящую систему для вашей лаборатории

- Какие преимущества предлагает трубчатая печь для химического осаждения из паровой фазы (CVD) для исследования материалов? Раскройте точность и универсальность для передового синтеза

- Какую роль играют высокочистый аргон (Ar) и водород (H2) в качестве газов-носителей в APCVD для оптимального роста кристаллов?

- Какие размеры кварцевых трубок совместимы с этими установками ХОВ? Оптимизируйте свой процесс с помощью трубок диаметром 1 дюйм или 2 дюйма