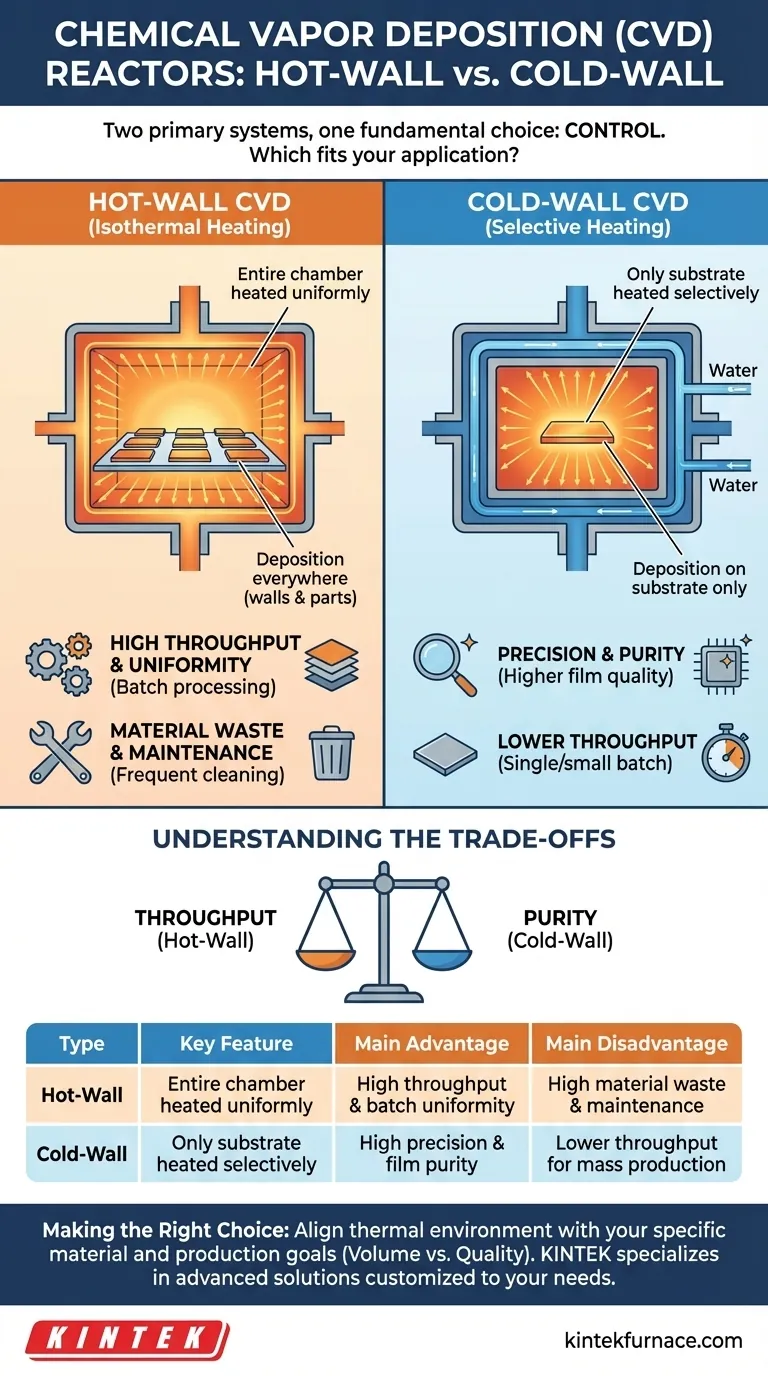

Двумя основными типами реакторов химического осаждения из паровой фазы (CVD)** являются системы с горячими и холодными стенками. Реактор с горячими стенками нагревает всю реакционную камеру, включая стенки камеры и осаждаемые подложки. В отличие от этого, реактор с холодными стенками избирательно нагревает только подложку, в то время как стенки камеры остаются холодными.

Основной выбор между реактором CVD с горячими и холодными стенками сводится к одному принципу: контролю. Реакторы с горячими стенками отдают приоритет однородности партии и пропускной способности, в то время как реакторы с холодными стенками обеспечивают точный контроль над процессом осаждения, минимизируя отходы и позволяя получать пленки более высокой чистоты.

Как работает CVD с горячими стенками

Концепция реактора с горячими стенками довольно проста. Вся система, как правило, печь, нагревается до равномерной температуры, гарантируя, что любая внутренняя поверхность достигает необходимой температуры для протекания химической реакции.

Принцип изотермического нагрева

Ключевой характеристикой являются изотермические (равномерная температура) условия. И подложки, которые вы хотите покрыть, и внутренняя поверхность реактора поддерживаются при одной и той же высокой температуре.

Преимущество: высокая пропускная способность и однородность

Поскольку все пространство является реактивной зоной, вы можете обрабатывать большое количество деталей одновременно. Такая конструкция отлично подходит для достижения постоянной толщины покрытия на больших партиях, что делает ее идеальной для крупносерийного производства.

Недостаток: нежелательное осаждение

Основной недостаток заключается в том, что газы-прекурсоры реагируют и осаждают материал повсюду, в том числе на стенках камеры. Это приводит к потере дорогостоящих прекурсорных материалов и требует частых и интенсивных циклов очистки для удаления нежелательного покрытия, что влечет за собой значительное время простоя реактора.

Как работает CVD с холодными стенками

Реактор с холодными стенками создает резкий температурный градиент. Он спроектирован так, чтобы зона высокой температуры была ограничена исключительно поверхностью подложки, где требуется осаждение.

Принцип селективного нагрева

Стенки камеры активно охлаждаются, часто с использованием каналов водяного охлаждения. Подложка нагревается напрямую и независимо, как правило, с помощью таких методов, как индукционный или резистивный нагрев.

Преимущество: точность и чистота

Осаждение происходит почти исключительно на поверхности горячей подложки. Это значительно повышает эффективность использования материала и минимизирует загрязнение от хлопьев нежелательного материала, которые могут отслаиваться от стенок камеры в системе с горячими стенками. Результатом является пленка более высокой чистоты.

Недостаток: более низкая пропускная способность

Эти системы, как правило, предназначены для обработки одиночных подложек или небольших партий. Сложность селективного нагрева затрудняет масштабирование до объемов массового производства, достижимых с помощью реакторов с горячими стенками.

Понимание компромиссов

Выбор между этими двумя архитектурами заключается не в том, что одна из них однозначно «лучше», а в том, какая из них лучше подходит для конкретного применения. Это включает в себя критический баланс приоритетов.

Пропускная способность против чистоты

Это центральный компромисс. Горячие стенки — для объема; холодные стенки — для качества. Если ваша цель — равномерное покрытие большого количества стандартных деталей, система с горячими стенками более эффективна. Если вы разрабатываете новый материал или вам нужны пленки сверхвысокой чистоты для чувствительных применений (например, в высокотехнологичной полупроводниковой промышленности), система с холодными стенками будет превосходной.

Потери материала и техническое обслуживание

Реакторы с горячими стенками потребляют значительно больше газа-прекурсора из-за осаждения на стенках. Это приводит к более высоким материальным затратам и более частым простоям для технического обслуживания и очистки, что влияет на общие эксплуатационные расходы.

Контекст процесса

Важно понимать, что «горячие стенки» и «холодные стенки» относятся к тепловой архитектуре реактора. Другие специализированные процессы CVD, такие как LPCVD (CVD при низком давлении) или PECVD (CVD с плазменным напылением), могут быть реализованы как в системе с горячими стенками, так и с холодными стенками, в зависимости от желаемого результата.

Принятие правильного выбора в соответствии с вашей целью

Конкретные требования вашего приложения определят правильную архитектуру реактора.

- Если ваш основной акцент делается на крупносерийном производстве и однородности партии: Реактор с горячими стенками, как правило, является более эффективным и экономически выгодным решением.

- Если ваш основной акцент делается на выращивании высокочистых пленок, исследованиях или сложных материалах: Реактор с холодными стенками обеспечивает необходимую точность и контроль над средой осаждения.

- Если ваш основной акцент делается на минимизации потерь прекурсорного материала и времени простоя: Эффективность реактора с холодными стенками может обеспечить более низкую общую стоимость владения, несмотря на потенциально более высокие первоначальные инвестиции.

В конечном счете, выбор правильной архитектуры реактора заключается в согласовании тепловой среды с вашими конкретными материальными и производственными целями.

Сводная таблица:

| Тип | Ключевая особенность | Основное преимущество | Основной недостаток |

|---|---|---|---|

| Горячие стенки | Вся камера нагревается равномерно | Высокая пропускная способность и однородность партии | Большие потери материала и техническое обслуживание |

| Холодные стенки | Только подложка нагревается избирательно | Высокая точность и чистота пленки | Более низкая пропускная способность для массового производства |

Испытываете трудности с выбором между реакторами CVD с горячими и холодными стенками для вашей лаборатории? KINTEK специализируется на передовых высокотемпературных печных решениях, включая системы CVD/PECVD, адаптированные к вашим уникальным потребностям. Используя наши исключительные возможности НИОКР и собственное производство, мы предлагаем глубокую кастомизацию для обеспечения точного контроля, эффективности и экономической выгоды для ваших применений. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать ваши процессы осаждения и обеспечить превосходные результаты!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какие типы контроля атмосферы поддерживает трубчатая печь для ХОВ? Вакуум и газовый контроль для точности

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники

- Почему системы спекания в трубчатых печах CVD незаменимы для исследования и производства 2D-материалов?

- Что делает трубчатую печь CVD незаменимой для материаловедения и нанотехнологий? Откройте для себя точность синтеза материалов

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом