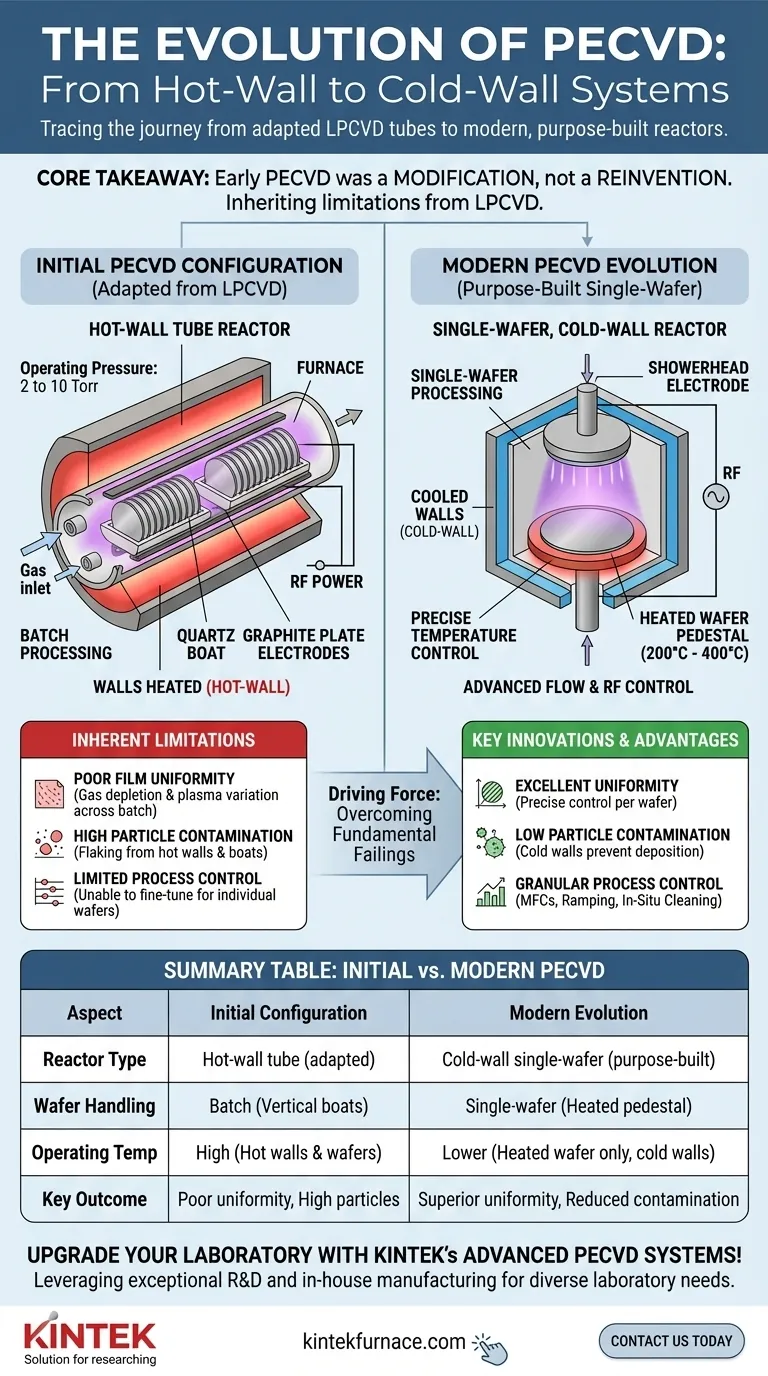

Изначально первые коммерческие системы плазменно-усиленного химического осаждения из паровой фазы (PECVD) не были революционно новыми разработками. Вместо этого они представляли собой прагматичные адаптации преобладающей на тот момент технологии: низконапорного химического осаждения из паровой фазы (LPCVD). Эти ранние системы строились вокруг реактора с горячей стенкой и вакуумной трубой, работающего при давлении от 2 до 10 Торр, что напрямую отражало конфигурацию существующих печей LPCVD.

Основной вывод заключается в том, что ранняя PECVD была модификацией, а не переосмыслением. Вставив электроды в существующие трубчатые реакторы LPCVD с горячей стенкой, инженеры создали плазменный процесс, но этот подход унаследовал все основные ограничения своего предшественника, в частности, плохую однородность и загрязнение частицами.

Основа: Адаптация технологии LPCVD

Целью ранней PECVD было достижение осаждения при более низких температурах, чем LPCVD, но аппаратное обеспечение было прямым развитием того, что уже использовалось для высокотемпературных процессов.

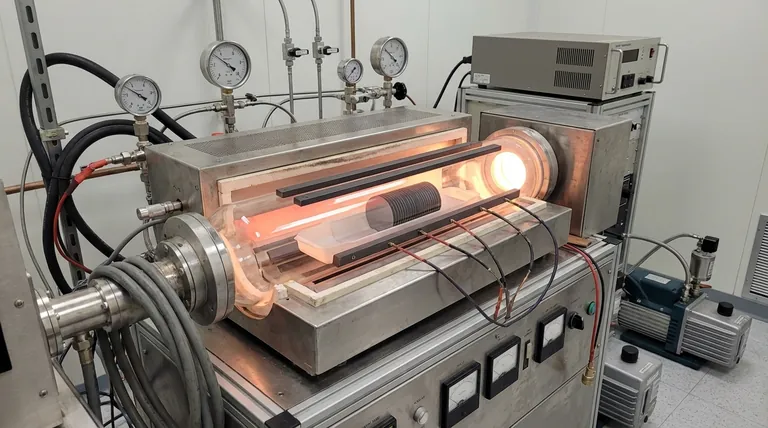

Трубчатый реактор с горячей стенкой

Центральным элементом этих систем первого поколения была большая кварцевая трубчатая печь. Эта труба нагревалась снаружи, а это означало, что стенки реактора были такими же горячими, как и обрабатываемые подложки.

Внутри этой трубы кремниевые пластины загружались вертикально в кварцевые «лодочки», что позволяло обрабатывать десятки или даже сотни пластин за одну партию.

Внедрение плазмы

Чтобы превратить систему LPCVD в систему PECVD, внутрь трубы были помещены электроды. Обычно это были параллельные графитовые пластины, проходящие по длине реактора, расположенные между лодочками для пластин.

При подаче радиочастотной (РЧ) мощности на эти электроды из исходных газов генерировалась плазма, что позволяло осуществлять осаждение на поверхностях пластин при гораздо более низкой температуре.

Начальные рабочие условия

Эти порционные системы работали в диапазоне среднего вакуума от 2 до 10 Торр. Это давление было необходимо для поддержания стабильной плазмы в большом объеме трубчатого реактора.

Понимание присущих ограничений

Хотя заимствование архитектуры с горячей стенкой было функциональным, оно принесло с собой значительные и предсказуемые проблемы, которые в предоставленных источниках описываются как «схожие недостатки с LPCVD с горячей стенкой».

Плохая однородность пленки

В длинной горячей трубе газовые реагенты расходуются по мере их течения от входа до выхода. Этот эффект «истощения газа» означал, что пластины на передней части трубы подвергались воздействию другой концентрации газа, чем пластины на задней части, что приводило к колебаниям толщины и свойств пленки в пределах партии. Плотность плазмы также варьировалась по длине трубы, усугубляя проблему однородности.

Высокое загрязнение частицами

Поскольку вся стенка трубы была горячей, осаждение происходило повсюду — не только на пластинах. Эта нежелательная пленка на стенках реактора и лодочках для пластин отслаивалась при температурных циклах, генерируя частицы, которые могли оседать на пластинах и вызывать дефекты, выводящие устройство из строя.

Ограниченный контроль процесса

Партийный трубчатый реактор предлагает очень мало индивидуального контроля. Вся партия пластин подвергается одинаковым температурным условиям и условиям плазмы. Было невозможно точно настроить параметры для конкретной пластины или быстро скорректировать процесс, что является ключевым требованием для передового полупроводникового производства.

Эволюция к современным PECVD

Недостатки конструкции труб с горячей стенкой напрямую стимулировали разработку реакторов с холодной стенкой и одиночными пластинами, которые являются стандартом сегодня.

Переход к реакторам с холодной стенкой и одиночными пластинами

Современные системы PECVD обрабатывают одну пластину за раз в гораздо меньшей камере. Критически важно, что стенки камеры остаются холодными, в то время как только нижний электрод, поддерживающий пластину, нагревается, часто до температур от 200°C до 400°C.

Эта конструкция с холодной стенкой резко снижает нежелательное осаждение на поверхностях камеры, что приводит к гораздо более чистому процессу со значительно меньшим количеством частиц.

Гранулированный контроль процесса

Современные системы обладают расширенными средствами управления, которые были невообразимы в ранних трубчатых печах. К ним относятся:

- Регуляторы массового расхода (MFC) для точной, воспроизводимой подачи газа.

- Программное обеспечение для раскачки параметров для изменения условий во время осаждения.

- Переключение РЧ для точной настройки свойств пленки, таких как механическое напряжение.

Автоматизация и внутриреакторная очистка

Современные реакторы решают проблему частиц с помощью внутриреакторной плазменной очистки. После обработки пластины чистящий газ используется для создания плазмы, которая травит остаточную пленку с внутренней части камеры. Этот автоматизированный шаг, контролируемый конечным контролем, обеспечивает постоянно чистую среду для каждой пластины.

Принятие правильного решения для вашей цели

Понимание этой истории — это не просто академический интерес; оно проясняет основные инженерные принципы, определяющие современное осадительное оборудование.

- Если ваш основной фокус — инженерное проектирование процессов: Признание ограничений систем с горячей стенкой объясняет, почему современные реакторы с холодной стенкой и одиночными пластинами являются отраслевым стандартом для высокопроизводительных пленок.

- Если ваш основной фокус — проектирование оборудования: Эволюция от партийных труб к камерам с одиночными пластинами подчеркивает насущную потребность максимизировать однородность пленки и минимизировать загрязнение.

- Если ваш основной фокус — академические исследования: Понимание первоначальных конфигураций дает контекст для исторических данных и проясняет фундаментальный компромисс между высокой пропускной способностью пакетной обработки и высокой точностью систем с одним субстратом.

Проследив путь от адаптированных труб LPCVD до специально созданных плазменных реакторов, мы можем ясно увидеть, как каждое нововведение было прямым ответом на фундаментальное физическое ограничение.

Сводная таблица:

| Аспект | Первоначальная конфигурация PECVD | Ключевые ограничения |

|---|---|---|

| Тип реактора | Трубчатый реактор с горячей стенкой, адаптированный из LPCVD | Плохая однородность пленки из-за истощения газа и неоднородности плазмы |

| Рабочее давление | От 2 до 10 Торр | Высокое загрязнение частицами из-за осаждения на стенках |

| Обращение с пластинами | Пакетная обработка с вертикальными кварцевыми лодочками | Ограниченный контроль процесса и невозможность точной настройки |

| Генерация плазмы | Параллельные графитовые электроды с РЧ-питанием внутри трубы | Неэффективная стабильность и однородность плазмы |

Обновите свою лабораторию с помощью передовых систем PECVD от KINTEK! Используя исключительные возможности НИОКР и собственного производства, мы предоставляем различным лабораториям высокотемпературные печные решения, адаптированные к вашим потребностям. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется мощными возможностями глубокой кастомизации для точного соответствия уникальным экспериментальным требованиям. Улучшите свои исследования с превосходной однородностью пленки и сниженным загрязнением — свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Реактор с колокольным резонатором для лабораторий и выращивания алмазов

Люди также спрашивают

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок