В машиностроении осаждение из газовой фазы с плазменным усилением (PECVD) в основном используется для нанесения усовершенствованных покрытий, которые улучшают свойства поверхности компонента. Наиболее распространенные применения включают нанесение износостойких пленок, таких как алмазоподобный углерод (DLC), и коррозионностойких слоев, таких как оксид хрома (Cr2O3) или оксид магния (MgO).

Истинная ценность PECVD заключается не в одном типе покрытия, а в его универсальности. Он позволяет инженерам точно наносить широкий спектр материалов при низких температурах, фундаментально изменяя поверхность компонента для высокой производительности без ущерба для целостности основного материала.

Почему PECVD является ключевым инструментом для механических поверхностей

Основная проблема в механическом проектировании часто заключается в конфликте между свойствами, необходимыми для основной части компонента (например, ударная вязкость, прочность), и свойствами, необходимыми для его поверхности (например, твердость, химическая инертность). PECVD напрямую решает эту проблему, добавляя функциональную тонкую пленку.

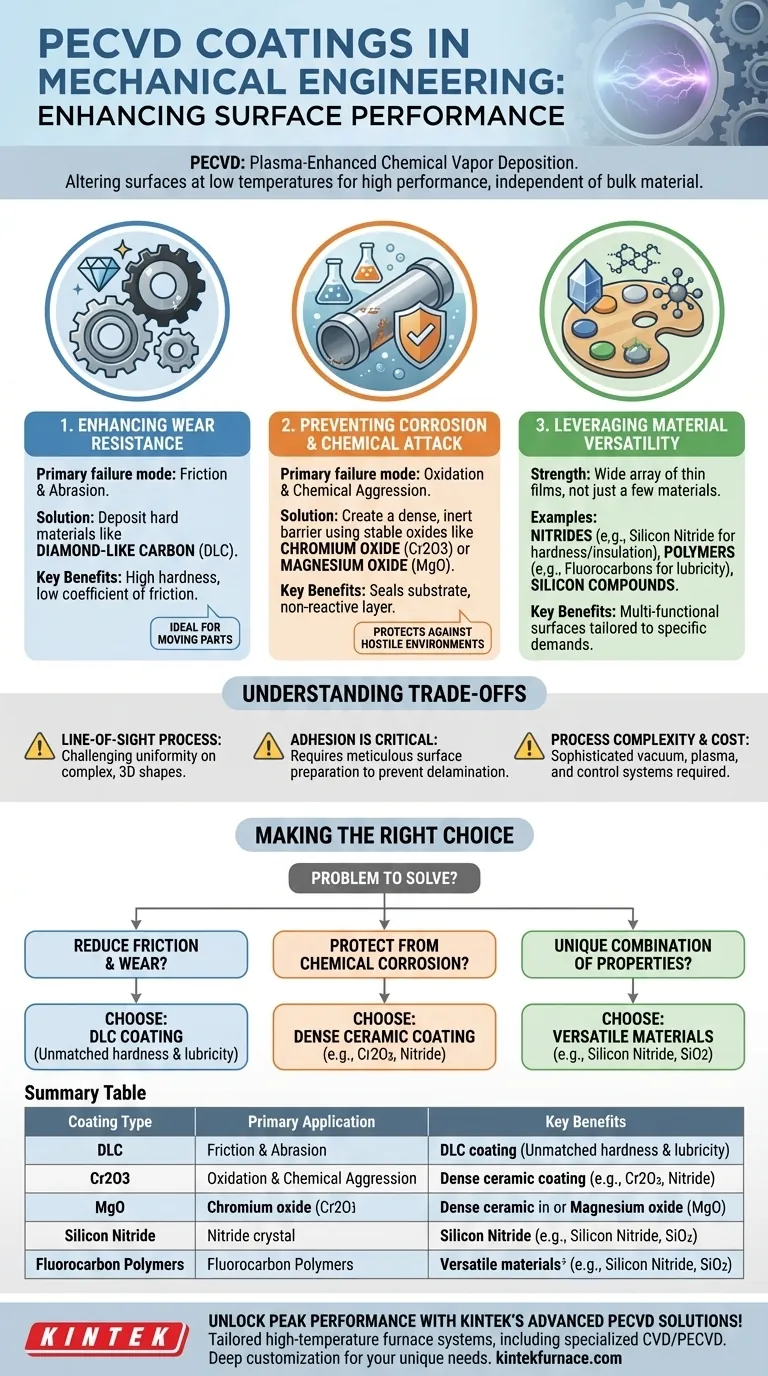

Повышение износостойкости

Для компонентов, подверженных трению и абразивному износу, износ является основным видом отказа. PECVD предлагает мощное решение, осаждая исключительно твердые материалы.

Наиболее ярким примером является алмазоподобный углерод (DLC). Эти пленки обладают уникальным сочетанием высокой твердости и низкого коэффициента трения, что делает их идеальными для защиты движущихся частей.

Предотвращение коррозии и химической атаки

Механические компоненты часто работают в химически агрессивных средах или средах, подверженных окислению. PECVD может создавать защитный, химически инертный барьер на поверхности компонента.

Путем осаждения стабильных соединений, таких как оксид хрома (Cr2O3) или оксид магния (MgO), образуется плотный, нереактивный слой. Эта пленка эффективно изолирует материал подложки от агрессивной среды.

Использование широкой палитры материалов

Хотя DLC и специфические оксиды распространены, гибкость PECVD является ее самой сильной стороной. Процесс не ограничивается всего несколькими материалами.

Он может осаждать широкий спектр тонких пленок, включая нитриды (например, нитрид кремния, также очень твердый), полимеры (такие как фторуглероды для экстремальной смазывающей способности) и различные соединения кремния. Эта универсальность позволяет создавать многофункциональные поверхности, адаптированные к очень специфическим эксплуатационным требованиям.

Понимание компромиссов

Несмотря на свою мощь, PECVD не является универсальным решением. Признание его ограничений имеет решающее значение для успешной реализации.

Однородность покрытия на сложных геометриях

PECVD является по сути процессом прямой видимости. Это может затруднить достижение идеально однородной толщины покрытия на деталях со сложными трехмерными формами, внутренними каналами или острыми углами.

Критическая важность адгезии

Производительность любого покрытия полностью зависит от его адгезии к подложке. Успех PECVD-покрытия во многом зависит от тщательной подготовки поверхности для обеспечения прочной связи. Невыполнение этого требования может привести к отслоению или расслаиванию покрытия под нагрузкой.

Сложность процесса и стоимость

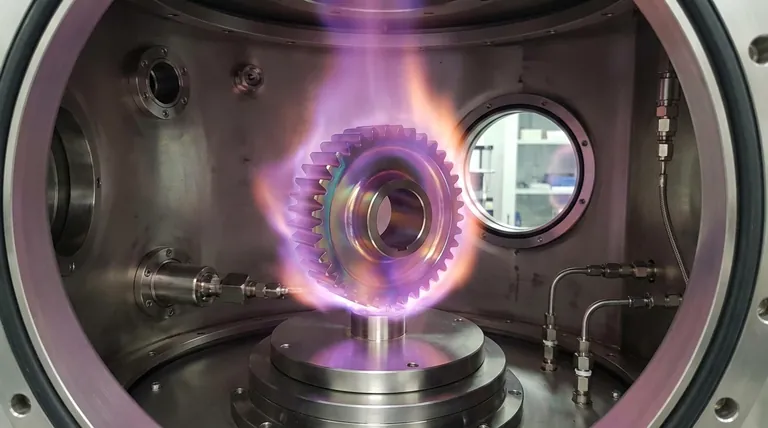

PECVD требует сложных вакуумных камер, точного контроля потока газа и высокочастотных источников питания для генерации плазмы. Это делает его более сложным и часто более дорогим процессом по сравнению с более простыми методами обработки поверхности, такими как окраска или гальванизация.

Правильный выбор для вашей цели

Выбор правильной стратегии нанесения покрытия полностью зависит от проблемы, которую вам нужно решить.

- Если ваша основная цель — снижение трения и износа: Ваш лучший вариант — алмазоподобное углеродное покрытие (DLC) благодаря его непревзойденной твердости и смазывающей способности.

- Если ваша основная цель — защита от химической коррозии: Вам следует выбрать плотное, инертное керамическое покрытие, такое как стабильный оксид (Cr2O3) или нитрид.

- Если ваша основная цель — уникальное сочетание свойств (например, твердость и электроизоляция): Используйте универсальность PECVD для исследования таких материалов, как нитрид кремния или диоксид кремния, для удовлетворения ваших специфических многофункциональных требований.

В конечном итоге, PECVD позволяет вам изменять поверхность компонента независимо от его основной части, открывая новые уровни производительности и долговечности.

Сводная таблица:

| Тип покрытия | Основное применение | Ключевые преимущества |

|---|---|---|

| Алмазоподобный углерод (DLC) | Износостойкость | Высокая твердость, низкое трение |

| Оксид хрома (Cr2O3) | Коррозионная стойкость | Плотный, химически инертный барьер |

| Оксид магния (MgO) | Коррозионная стойкость | Защитный, нереактивный слой |

| Нитрид кремния | Многофункциональные поверхности | Твердость, электроизоляция |

| Фторуглеродные полимеры | Смазывающая способность | Чрезвычайно высокая смазывающая способность для движущихся частей |

Раскройте максимальную производительность для ваших механических компонентов с помощью передовых PECVD-решений от KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям специализированные высокотемпературные печные системы, включая наши специализированные системы CVD/PECVD. Наша мощная возможность глубокой индивидуальной настройки гарантирует, что мы точно удовлетворим ваши уникальные экспериментальные потребности, предоставляя покрытия, которые повышают износостойкость, предотвращают коррозию и продлевают срок службы компонентов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы поверхностной инженерии!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок