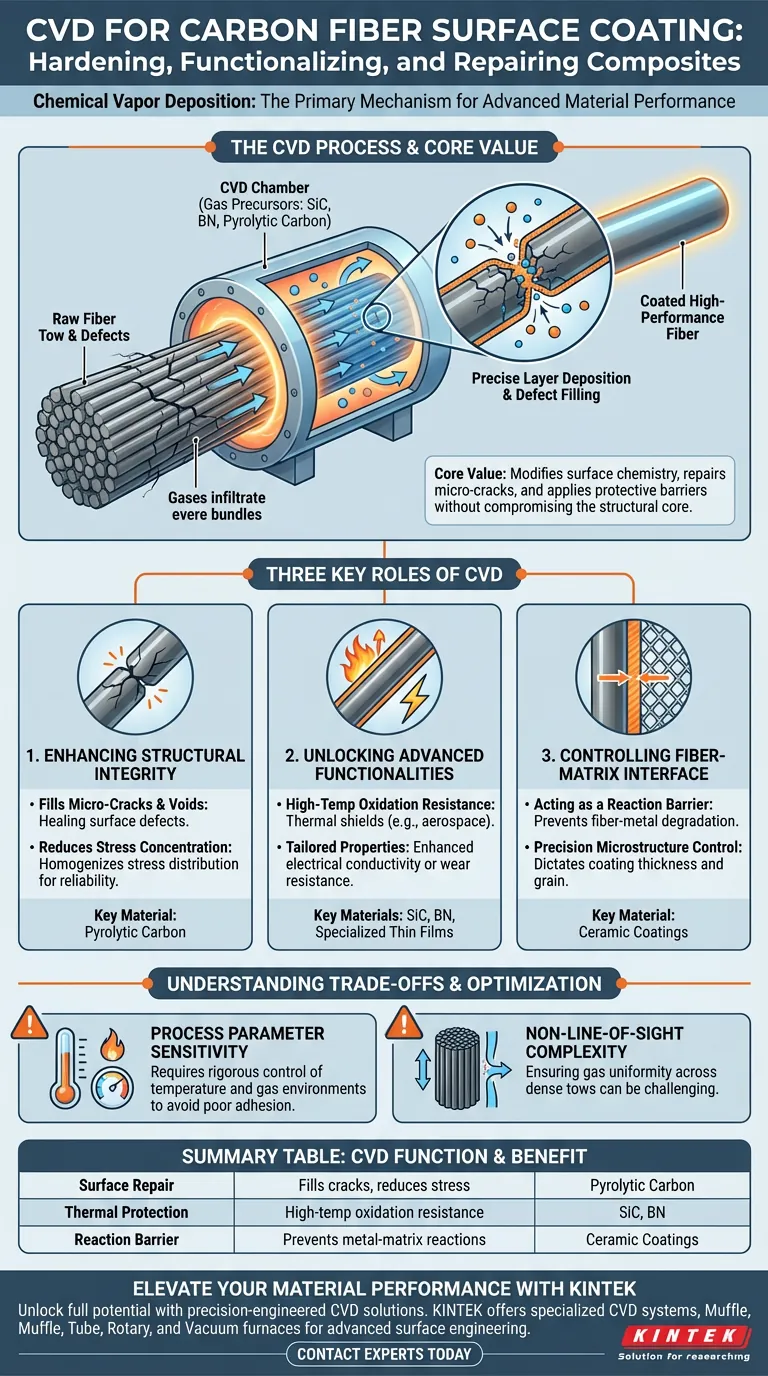

Оборудование для химического осаждения из газовой фазы (CVD) служит основным механизмом для упрочнения и функционализации углеродных волокон. Оно используется для нанесения специализированных слоев, таких как карбид кремния (SiC), нитрид бора (BN) или пиролитический углерод, непосредственно на поверхность графитированных волокон. Этот процесс необходим для устранения микроскопических поверхностных дефектов и обеспечения выживаемости волокна в экстремальных условиях производства композитов и эксплуатации.

Основная ценность оборудования CVD заключается в его способности точно изменять химию поверхности волокна, не нарушая его структурную основу. Заполняя микротрещины на поверхности и создавая равномерные защитные барьеры, CVD превращает стандартные углеродные волокна в высокоэффективные армирующие материалы, подходящие для аэрокосмической промышленности и систем терморегулирования.

Повышение структурной целостности

Поверхность необработанного углеродного волокна редко бывает идеальной. Оборудование CVD устраняет физические уязвимости, которые могут привести к преждевременному отказу материала.

Заполнение микротрещин и дефектов

Графитированные углеродные волокна часто содержат внутренние поверхностные дефекты, такие как микротрещины или поры. Оборудование CVD вводит газообразный прекурсор, который проникает в эти микроскопические несовершенства. Нанесенный материал заполняет эти пустоты, эффективно «залечивая» поверхность волокна.

Снижение концентрации напряжений

Неровности поверхности действуют как концентраторы напряжений, где под нагрузкой могут распространяться трещины. Сглаживая профиль поверхности путем нанесения покрытия, оборудование CVD гомогенизирует распределение напряжений. Это значительно повышает общую механическую надежность композитного материала.

Открытие передовых функциональных возможностей

Помимо простого ремонта, CVD позволяет инженерам придавать углеродным волокнам свойства, которыми они естественно не обладают.

Высокотемпературная устойчивость к окислению

Углеродные волокна быстро разрушаются в кислородсодержащих средах при высоких температурах. Оборудование CVD наносит керамические покрытия, такие как SiC или BN, которые действуют как тепловые щиты. Это позволяет волокнам сохранять прочность в компонентах авиационных двигателей и системах терморегулирования.

Настраиваемые электрические свойства и износостойкость

Конкретные применения могут требовать повышенной электропроводности или устойчивости к истиранию. CVD позволяет наносить покрытия, которые улучшают электропроводность или твердость поверхности. Эта универсальность расширяет применение углеродных волокон в сложных электронных и трибологических областях.

Контроль интерфейса волокно-матрица

В композитных материалах взаимодействие между волокном и окружающей матрицей (полимерной или металлической) имеет решающее значение.

Действие в качестве реакционного барьера

В композитах с металлической матрицей углеродные волокна могут химически реагировать с расплавленным металлом, что приводит к деградации волокна. Покрытия CVD функционируют как диффузионный барьер, предотвращая эти пагубные межфазные реакции. Это сохраняет прочность волокна в процессе изготовления композита.

Точный контроль микроструктуры

Производительность покрытия в значительной степени зависит от его толщины и структуры зерен. Оборудование CVD обеспечивает точный контроль параметров процесса, таких как температура и поток газа. Это позволяет производителям точно определять конечный диаметр и микроструктуру покрытия волокна.

Понимание компромиссов

Хотя CVD обеспечивает превосходное качество покрытия, для обеспечения успеха он требует строгого управления процессом.

Чувствительность параметров процесса

Качество покрытия в значительной степени зависит от поддержания точной газовой среды и температур. Отклонения температуры восстановления (часто от 300°C до 500°C для конкретных прекурсоров) могут привести к плохому сцеплению или агрегации. Операторы должны строго контролировать эти переменные для поддержания высокой удельной площади поверхности материала.

Сложность нанесения вне прямой видимости

Одним из основных преимуществ CVD является его способность покрывать сложные геометрии вне прямой видимости. Однако обеспечение равномерности газа по плотному пучку волокон (жгуту) может быть сложной задачей. Неадекватное распределение потока газа может привести к неравномерной толщине покрытия на внутренних нитях жгута.

Сделайте правильный выбор для своей цели

Чтобы максимизировать ценность оборудования CVD для вашего конкретного применения, сосредоточьтесь на требуемом функциональном результате.

- Если ваш основной приоритет — высокая температурная стойкость: Отдавайте предпочтение процессам CVD, способным наносить равномерный карбид кремния (SiC) или нитрид бора (BN) для предотвращения окисления.

- Если ваш основной приоритет — механическая надежность: Используйте CVD для нанесения пиролитического углерода для заполнения поверхностных дефектов и снижения концентрации напряжений.

- Если ваш основной приоритет — композиты с металлической матрицей: Убедитесь, что ваша установка CVD настроена на создание плотных, непористых барьерных покрытий для предотвращения реакционной способности волокна с металлом.

Оборудование CVD — это не просто инструмент для нанесения покрытий; это инженерный инструмент, который переопределяет пределы производительности композитов из углеродного волокна.

Сводная таблица:

| Функция CVD | Преимущество для углеродных волокон | Ключевые материалы покрытия |

|---|---|---|

| Ремонт поверхности | Заполняет микротрещины и снижает концентрацию напряжений | Пиролитический углерод |

| Термозащита | Обеспечивает высокую температурную устойчивость к окислению | SiC, BN |

| Реакционный барьер | Предотвращает деградацию в композитах с металлической матрицей | Керамические покрытия |

| Инженерия поверхности | Настраивает электропроводность и износостойкость | Специализированные тонкие пленки |

Повысьте производительность ваших материалов с KINTEK

Раскройте весь потенциал ваших композитов из углеродного волокна с помощью прецизионно разработанных решений CVD. Опираясь на экспертные исследования и разработки и производственные процессы мирового класса, KINTEK предлагает специализированные системы CVD, муфельные, трубчатые, роторные и вакуумные печи, разработанные для удовлетворения строгих требований передовой инженерии поверхностей.

Независимо от того, нужно ли вам улучшить теплозащиту, повысить механическую надежность или разработать индивидуальные межфазные барьеры, наши системы полностью настраиваются в соответствии с вашими уникальными исследовательскими и производственными потребностями.

Готовы оптимизировать процесс нанесения покрытий на волокна? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальное высокотемпературное решение.

Визуальное руководство

Ссылки

- Advances in Acid and Post-Graphitization Treatments for Mesophase Pitch-based Carbon Fibers: A Review. DOI: 10.34257/gjsfrbvol25is1pg1

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Как печи химического осаждения из газовой фазы (CVD) позволяют размещать подложки различной формы и размера? Откройте для себя индивидуальные решения для любой геометрии

- Какие типы подложек не подходят для ОХП? Избегайте термических и геометрических ловушек

- Какова функция метана как источника реакционного газа в CVD для аэрогелей BN@PyC? Мастер жесткости материалов

- Каково применение ХОП? Открывая передовые материалы и покрытия

- Что такое низкотемпературное осаждение из паровой фазы? Руководство по нанесению покрытий на термочувствительные материалы

- Какую роль играют высокочистый аргон (Ar) и водород (H2) в качестве газов-носителей в APCVD для оптимального роста кристаллов?

- Какова роль системы ОНЧ-ХОН в подготовке HfO2? Достижение высокой чистоты и однородности

- Каков температурный диапазон для LPCVD? Достижение точного осаждения тонких пленок