По своей сути, химическое осаждение из паровой фазы (ХОП) используется для создания исключительно тонких, высокоэффективных покрытий и материалов на подложке. Этот процесс является основополагающим для производства современной электроники, такой как полупроводники, повышения долговечности инструментов и компонентов с помощью защитных слоев, а также производства передовых материалов, таких как графен и синтетические алмазы.

ХОП — это не просто метод нанесения покрытий; это фундаментальный производственный процесс для инженерии поверхностей материалов на молекулярном уровне. Он позволяет нам создавать материалы с нуля, придавая им специфические электрические, механические или биологические свойства, которых нет у основного материала.

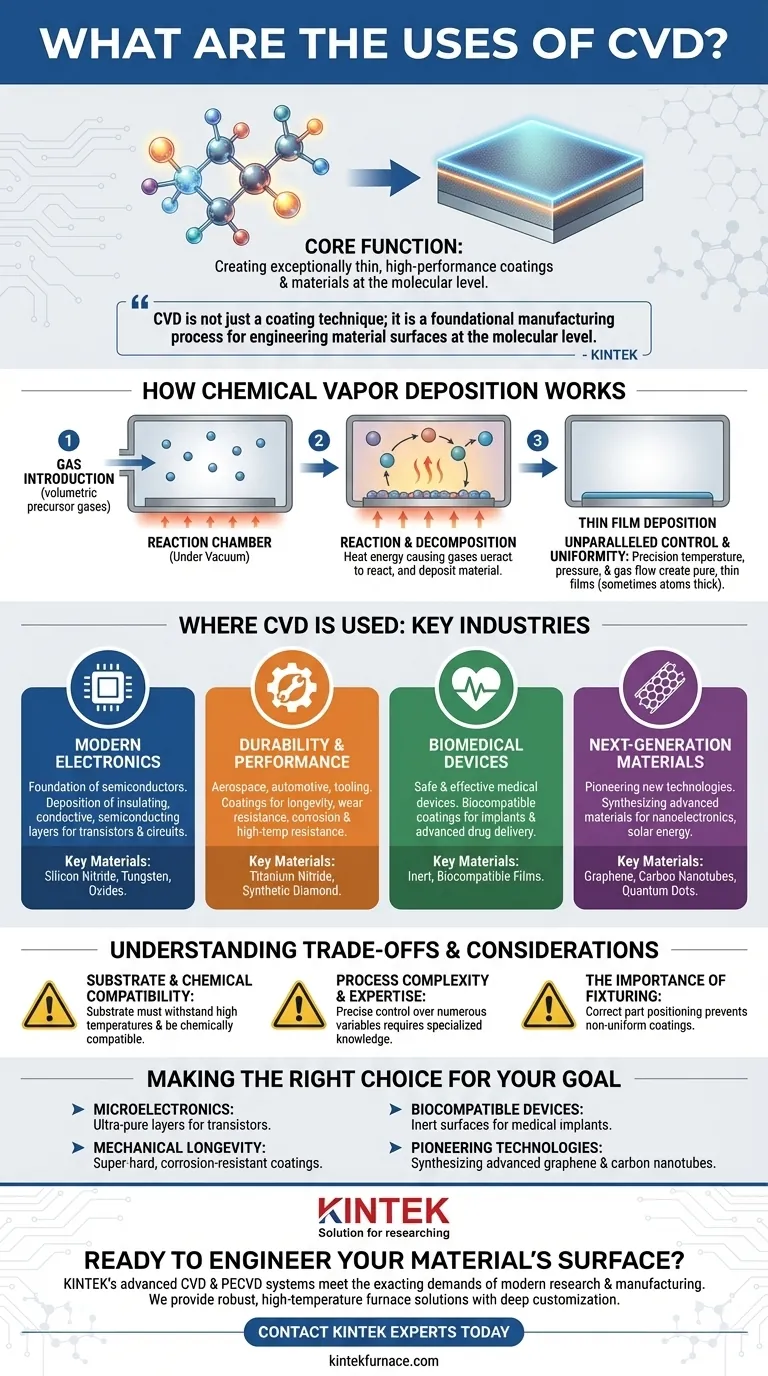

Как работает химическое осаждение из паровой фазы

Основной принцип: построение из газа

Химическое осаждение из паровой фазы — это процесс, при котором подложка (объект, который нужно покрыть) помещается в реакционную камеру, как правило, в вакууме.

В камеру вводятся летучие газы-прекурсоры, содержащие атомы желаемого покрытия.

Нагрев или другие источники энергии заставляют эти газы вступать в реакцию или разлагаться, осаждая на поверхности подложки твердую тонкую пленку нового материала.

Непревзойденный контроль и однородность

Основное преимущество ХОП — его точность. Тщательно контролируя температуру, давление и поток газа, процесс позволяет создавать покрытия, которые невероятно однородны, чисты и тонки — иногда толщиной всего в несколько атомов.

Именно этот уровень контроля делает ХОП незаменимым для применений, где критически важна микроскопическая согласованность.

Где используется ХОП: обзор ключевых отраслей

ХОП — это универсальная вспомогательная технология, которая затрагивает практически все передовые отрасли. Его применение определяется решаемой проблемой: модификацией поверхности для достижения новой функции.

Основа современной электроники

Вся полупроводниковая промышленность построена на ХОП. Он используется для нанесения ультратонких слоев изолирующих, проводящих и полупроводниковых материалов, которые формируют транзисторы и схемы на кремниевых пластинах.

Материалы, такие как нитрид кремния, вольфрам и различные оксиды, наносятся с нанометровой точностью для создания сложной архитектуры микросхем.

Повышение долговечности и производительности

В аэрокосмической, автомобильной промышленности и производстве инструментов ХОП обеспечивает покрытия, которые значительно повышают срок службы и производительность компонентов.

Нанося пленки из таких материалов, как нитрид титана или синтетический алмаз, ХОП может сделать режущие инструменты невероятно твердыми и устойчивыми к износу. Он также используется для создания покрытий, которые делают металлы высокоустойчивыми к коррозии и высоким температурам.

Революция в биомедицинских устройствах

ХОП имеет решающее значение для обеспечения безопасности и эффективности медицинских устройств внутри человеческого тела. Он используется для нанесения биосовместимых покрытий на имплантаты, такие как искусственные суставы и зубные имплантаты.

Эти инертные покрытия предотвращают отторжение имплантата организмом, а также могут быть спроектированы для создания передовых систем доставки лекарств с контролируемым высвобождением.

Обеспечение материалов нового поколения

ХОП является основным методом синтеза многих наиболее перспективных передовых материалов.

К ним относятся двумерные материалы, такие как графен, сверхпрочные углеродные нанотрубки и светоизлучающие квантовые точки. Эти материалы, создаваемые атом за атомом с помощью ХОП, лежат в основе исследований в области электроники нового поколения, нанотехнологий и солнечной энергетики.

Понимание компромиссов и соображений

Несмотря на свою мощь, ХОП — это сложный процесс, требующий тщательного планирования для достижения успеха. Это не просто универсальное решение.

Совместимость подложки и химических веществ

Выбранный материал покрытия должен быть химически совместим с материалом подложки. Кроме того, подложка должна выдерживать высокие температуры, часто требуемые процессом ХОП.

Сложность процесса и опыт

Достижение высококачественного, однородного покрытия требует точного контроля множества переменных, включая температуру, давление, химический состав газа и скорость потока. Это требует значительного опыта в процессах и специализированного оборудования.

Важность крепления (фиксации)

То, как деталь удерживается и позиционируется внутри реакционной камеры, имеет решающее значение. Плохая конструкция крепления может привести к неравномерному потоку газа, что вызовет несоответствие толщины и качества покрытия по поверхности детали.

Выбор правильного варианта для вашей цели

ХОП — это инструмент для фундаментального изменения свойств материала. Лучшее применение полностью зависит от желаемого результата.

- Если ваш основной фокус — создание микроэлектроники: ХОП является обязательным условием для нанесения сверхчистых изолирующих и проводящих слоев, формирующих транзисторы.

- Если ваш основной фокус — повышение механической долговечности: ХОП — идеальный метод для нанесения сверхтвердых или коррозионностойких покрытий для продления срока службы инструментов и компонентов.

- Если ваш основной фокус — разработка биосовместимых устройств: ХОП обеспечивает необходимые инертные поверхности на медицинских имплантатах для обеспечения их безопасного функционирования в организме.

- Если ваш основной фокус — разработка технологий нового поколения: ХОП является ключевым производственным процессом для синтеза передовых материалов, таких как графен и углеродные нанотрубки.

В конечном счете, химическое осаждение из паровой фазы является краеугольным камнем современной материаловедения, позволяя создавать продукты и технологии, которые в противном случае были бы невозможны.

Сводная таблица:

| Область применения | Ключевое использование ХОП | Распространенные наносимые материалы |

|---|---|---|

| Электроника и полупроводники | Создание транзисторов, изолирующих/проводящих слоев | Нитрид кремния, Вольфрам, Оксиды |

| Инструментальная оснастка и долговечность | Твердые, износостойкие, коррозионностойкие покрытия | Нитрид титана, Синтетический алмаз |

| Биомедицинские устройства | Биосовместимые покрытия для имплантатов, доставка лекарств | Инертные, биосовместимые пленки |

| Передовые материалы | Синтез графена, углеродных нанотрубок, квантовых точек | Графен, Углеродные нанотрубки |

Готовы спроектировать поверхность вашего материала с точностью?

Передовые системы ХОП и КХОП от KINTEK разработаны для удовлетворения строгих требований современных исследований и производства. Используя наши исключительные возможности в области НИОКР и собственного производства, мы предлагаем надежные высокотемпературные печные решения, дополненные глубокой кастомизацией для точного соответствия вашим уникальным экспериментальным или производственным требованиям.

Независимо от того, разрабатываете ли вы полупроводники нового поколения, повышаете долговечность компонентов или создаете новые материалы, наш опыт гарантирует непревзойденный контроль и однородность в вашем процессе осаждения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решение KINTEK CVD может ускорить ваши инновации.

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок