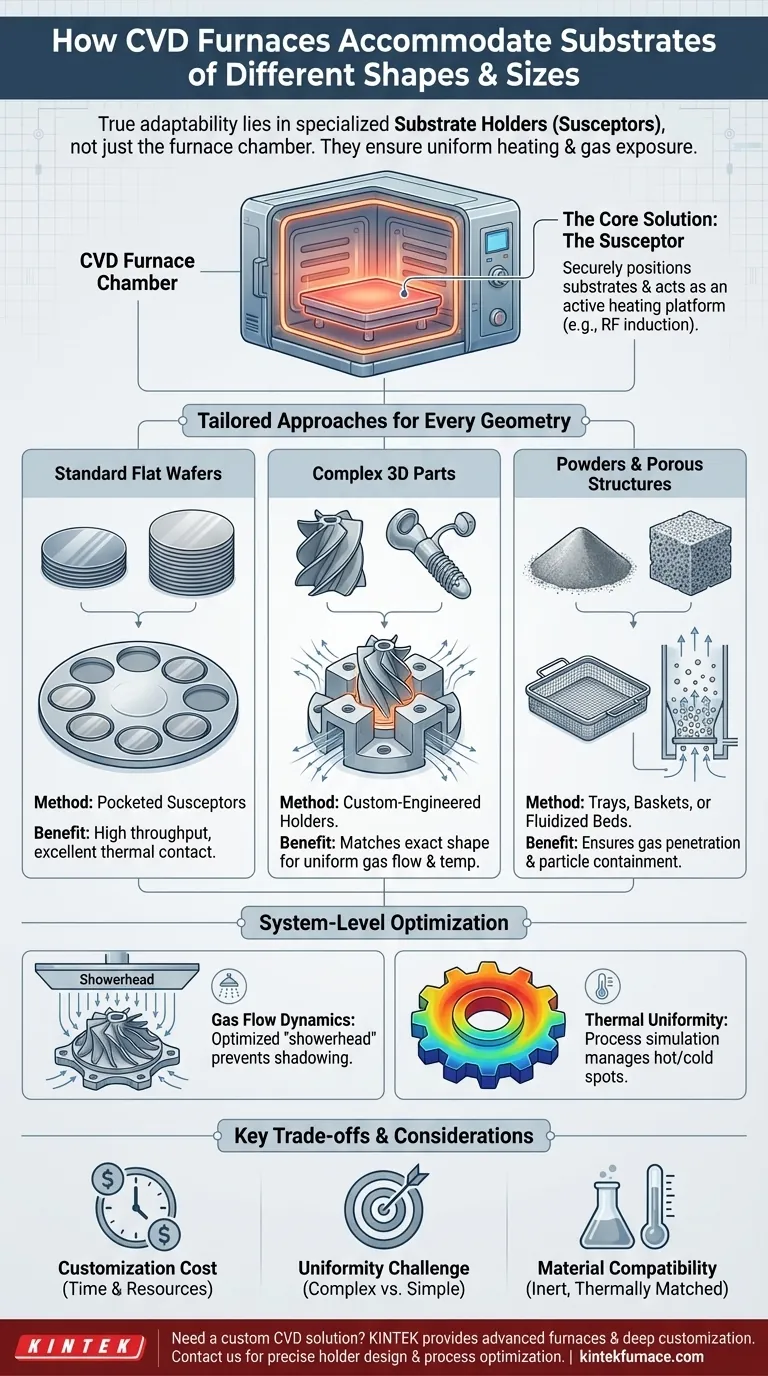

По своей сути, адаптируемость печи CVD обусловлена не самой камерой печи, а высокоспециализированными держателями подложек (или "субстраторами"), разработанными для размещения внутри нее. Эти компоненты изготавливаются на заказ для надежной фиксации подложек практически любой геометрии — от плоских пластин до сложных 3D-деталей. Это обеспечивает два наиболее критичных фактора для успешного нанесения покрытия: равномерный нагрев и постоянное воздействие исходных газов.

В то время как печь обеспечивает контролируемую среду тепла, вакуума и газа, именно внутренняя оснастка — держатель подложки — действительно решает проблему геометрии. Истинная адаптируемость в процессе CVD достигается путем проектирования или выбора держателя, который точно соответствует форме подложки и требованиям процесса к однородности.

Центральная роль держателя подложки

Гибкость процесса химического осаждения из газовой фазы (CVD) почти полностью зависит от конструкции компонента, удерживающего осаждаемую деталь. Это не просто полка.

Что такое субстратор (Susceptor)?

Субстратор, или держатель подложки, — это платформа внутри реакторной камеры CVD. Он отвечает за физическую фиксацию подложки.

Важно отметить, что он часто является активным участником процесса нагрева. Во многих системах субстратор (обычно изготовленный из графита) нагревается индукционным радиочастотным (РЧ) способом, а затем передает тепло подложке посредством теплопроводности.

Размещение стандартных плоских подложек

Для большинства распространенных применений, таких как обработка полупроводниковых пластин, субстраторы проектируются для высокой производительности и идеальной однородности.

Зачастую это большие круглые графитовые диски с точно обработанными углублениями. Каждое углубление удерживает одну пластину, обеспечивая отличный тепловой контакт и предотвращая любое смещение во время процесса.

Работа с изогнутыми и 3D-геометриями

Здесь критически важна индивидуальная разработка. Для нанесения покрытия на не плоский объект, такой как лопатка турбины, медицинский имплантат или оптическая линза, стандартный держатель бесполезен.

Инженеры проектируют и изготавливают специальные держатели с полостями или зажимами, точно соответствующими форме объекта. Цель состоит в том, чтобы подвергнуть все критические поверхности потоку газа, сохраняя при этом стабильную, равномерную температуру по всей детали.

Обработка порошков и пористых структур

Нанесение покрытий на пористые материалы, такие как металлические пены или партии порошка, требует иного подхода. Задача состоит в том, чтобы обеспечить проникновение газа по всей структуре, при этом материал не должен смещаться потоком газа.

Держатели для таких применений часто напоминают лотки или сетчатые корзины, изготовленные из совместимого материала, такого как молибден или графит. В некоторых усовершенствованных системах используется реактор с псевдоожиженным слоем, где газ течет вверх через порошок, заставляя его вести себя как жидкость и обеспечивая нанесение покрытия на каждую частицу.

Помимо держателя: Адаптации на уровне системы

Хотя держатель является основным инструментом для размещения, остальная часть системы CVD должна работать согласованно с ним для достижения качественного покрытия на сложной форме.

Оптимизация динамики потока газа

Просто удерживать сложную деталь недостаточно. Исходные газы должны равномерно течь по всем покрываемым поверхностям.

Это управляется системой впрыска газа, часто называемой "дождевальной насадкой" (showerhead). Для сложных деталей инженеры могут изменять конструкцию "дождевальной насадки" или использовать несколько газовых входов, чтобы направить поток вокруг детали и предотвратить "затенение", когда одна часть подложки блокирует доступ газа к другой.

Обеспечение термической однородности

Сложные формы имеют различную толщину и площадь поверхности, что создает горячие и холодные точки. Точка на остром крае нагреется намного быстрее, чем толстая плоская секция.

Инженеры-технологи борются с этим, тщательно проектируя субстратор для равномерного распределения тепла и модулируя нагревательные элементы печи. Моделирование процесса часто используется для прогнозирования и коррекции этих термических градиентов до начала цикла.

Понимание компромиссов и ограничений

Возможность работы с уникальными геометриями подложек в процессе CVD является мощной, но сопряжена со значительными проблемами, которые необходимо учитывать.

Стоимость индивидуализации

Проектирование, моделирование и изготовление индивидуального субстратора для новой 3D-детали — это значительные инвестиции времени и ресурсов. Это специализированный инженерный проект, а не простое изменение.

Проблема однородности

Чем сложнее геометрия подложки, тем труднее добиться идеально однородного покрытия. Острые углы, как правило, имеют более высокие скорости роста, в то время как утопленные полости могут испытывать недостаток исходного газа, что приводит к более тонкой пленке.

Совместимость материалов и загрязнение

Материал держателя должен быть выбран тщательно. Он должен выдерживать экстремальные температуры, быть химически инертным по отношению к исходным газам и иметь коэффициент теплового расширения, совместимый с подложкой, чтобы избежать напряжений. Любое газовыделение из держателя может загрязнить конечную пленку.

Как сделать правильный выбор для вашей цели

Чтобы определить осуществимость и подход для вашего применения, рассмотрите природу вашей подложки и вашу основную цель.

- Если ваш основной фокус — стандартные плоские подложки (например, пластины): Вы можете положиться на готовые системы с высокой пропускной способностью и стандартизированными субстраторами с углублениями для предсказуемых результатов.

- Если ваш основной фокус — нанесение покрытий на сложные трехмерные детали: Заложите в бюджет значительные НИОКР, включая проектирование и изготовление индивидуальных субстраторов и обширную оптимизацию процесса, вероятно, с использованием моделирования.

- Если ваш основной фокус — нанесение покрытий на пористые материалы или порошки: Ваша главная проблема — удержание и проникновение газа; ищите специализированные конструкции реакторов или системы с держателями на основе сетки.

В конечном счете, освоение CVD для определенной геометрии — это задача механической и технологической инженерии, а не просто выбор печи.

Сводная таблица:

| Тип подложки | Основной метод размещения | Ключевые соображения |

|---|---|---|

| Стандартные плоские подложки | Субстраторы с углублениями для надежной установки | Высокая пропускная способность, равномерный нагрев |

| Изогнутые и 3D-геометрии | Индивидуальные держатели, соответствующие точной форме | Равномерный поток газа, управление температурой |

| Порошки и пористые структуры | Лотки, сетчатые корзины или псевдоожиженные слои | Проникновение газа, удержание материала |

Нужна печь CVD, адаптированная к вашим уникальным требованиям к подложке? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, включая системы CVD/PECVD, с широкими возможностями глубокой кастомизации. Наши эксперты разрабатывают точные держатели подложек и оптимизируют процессы для равномерного нанесения покрытий на любые формы и размеры — от плоских пластин до сложных 3D-деталей и порошков. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить производительность вашей лаборатории и достичь ваших конкретных экспериментальных целей!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории

- Какую роль играют системы спекания в трубчатых печах CVD в синтезе 2D-материалов? Обеспечение высококачественного роста атомных слоев