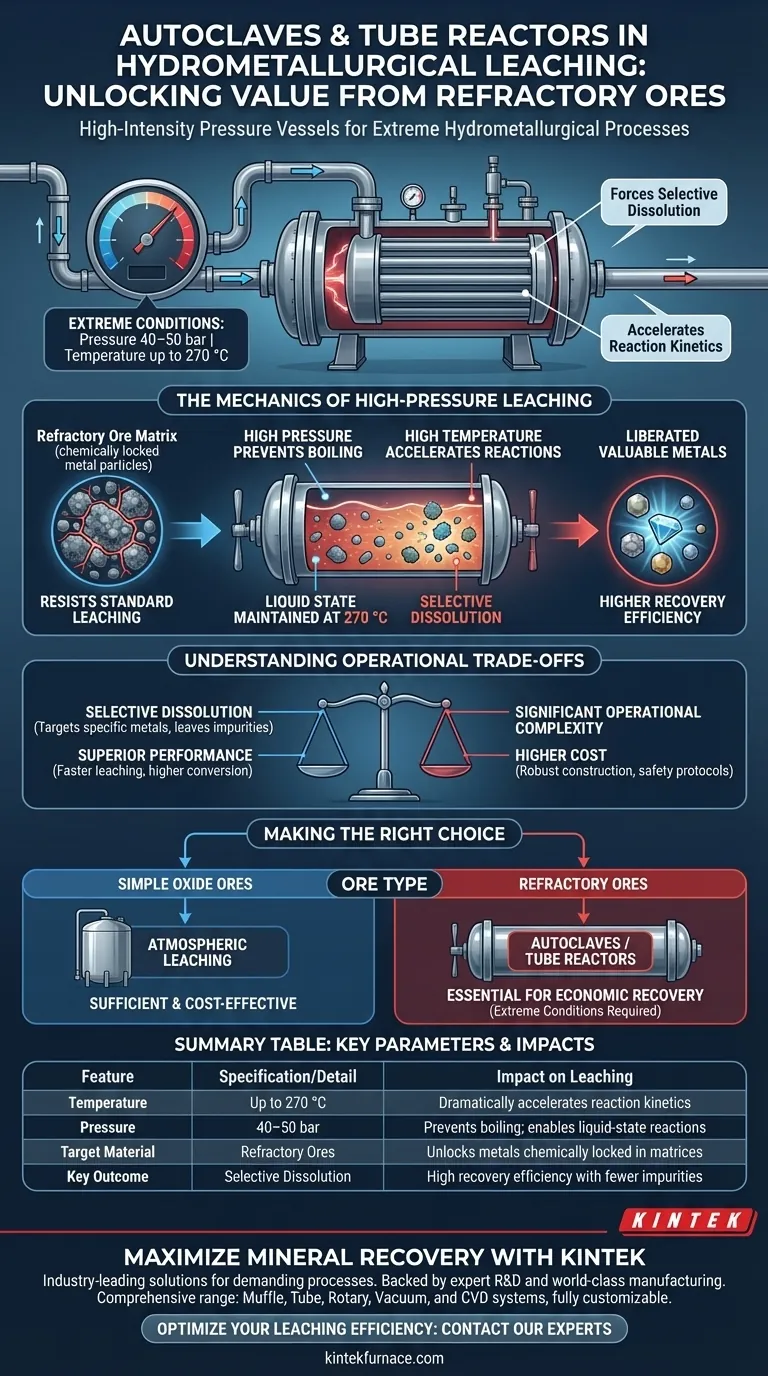

Автоклавы и трубчатые реакторы функционируют как сосуды высокого давления, предназначенные для проведения гидрометаллургических процессов, которые невозможны в условиях стандартного атмосферного давления. Их основная роль заключается в создании и поддержании экстремальных условий — в частности, давления 40–50 бар и температуры до 270 °C — для обеспечения селективного растворения целевых металлов из сложных руд.

Повышая температуру и давление значительно выше атмосферных пределов, эти реакторы резко ускоряют кинетику реакций, высвобождая ценные металлы из «труднообогатимых» руд, которые сопротивляются стандартным методам выщелачивания.

Механизмы высокотемпературного выщелачивания

Целевые труднообогатимые руды

Многие месторождения классифицируются как труднообогатимые, что означает, что ценный металл химически связан в матрице, которая сопротивляется стандартной переработке.

Простое атмосферное выщелачивание часто слишком медленное или химически недостаточное для высвобождения этих металлов. Автоклавы и трубчатые реакторы разработаны специально для преодоления этого сопротивления путем подвергания суспензии агрессивным химическим средам.

Роль температуры и давления

Для достижения необходимой химической конверсии температура реакции должна достигать 270 °C.

При такой температуре жидкие растворы обычно мгновенно испаряются. Чтобы предотвратить это, эти сосуды поддерживают высокое давление 40–50 бар, удерживая раствор в жидком состоянии и позволяя процессу химического выщелачивания протекать с высокой скоростью.

Улучшение химической конверсии

Сочетание высокой температуры и давления делает больше, чем просто расплавляет породу; оно фундаментально изменяет кинетику реакций.

Эти условия значительно увеличивают скорость выщелачивания, сокращая время, необходимое для извлечения металла. Кроме того, они повышают общую эффективность конверсии, обеспечивая более высокий процент извлечения целевого металла из породы-носителя.

Понимание эксплуатационных компромиссов

Стоимость экстремальных условий

Хотя эти системы предлагают превосходную производительность, они вносят значительную эксплуатационную сложность по сравнению с атмосферными емкостями.

Требование поддерживать давление 40–50 бар требует прочной, дорогостоящей конструкции сосудов и специальных протоколов безопасности.

Селективность против сложности

Основным преимуществом использования этих реакторов является селективное растворение, позволяющее операторам нацеливаться на определенные металлы, оставляя примеси.

Однако достижение этой селективности требует точного контроля температурного и барического профиля. Отклонения от оптимальных 270 °C или падение давления могут привести к остановке реакций или совместному растворению нежелательных примесей.

Сделайте правильный выбор для вашей цели

Эти системы являются высокопроизводительными инструментами, разработанными для решения конкретных минералогических задач.

- Если ваш основной фокус — переработка простых оксидных руд: Избегайте этих систем высокого давления, так как стандартное атмосферное выщелачивание достаточно и гораздо более экономично.

- Если ваш основной фокус — извлечение металлов из труднообогатимых руд: Вы должны использовать автоклавы или трубчатые реакторы для достижения экстремальных условий (до 270 °C), необходимых для экономической рентабельности извлечения.

Высокотемпературное выщелачивание является окончательным решением для максимизации выхода из трудноперерабатываемых месторождений.

Сводная таблица:

| Характеристика | Спецификация/Деталь | Влияние на выщелачивание |

|---|---|---|

| Температура | До 270 °C | Резко ускоряет кинетику реакций |

| Давление | 40–50 бар | Предотвращает кипение; обеспечивает реакции в жидкой фазе |

| Целевой материал | Труднообогатимые руды | Раскрывает металлы, химически связанные в матрицах |

| Ключевой результат | Селективное растворение | Высокая эффективность извлечения с меньшим количеством примесей |

Максимизируйте извлечение минералов с KINTEK

Не позволяйте труднообогатимым рудам ограничивать ваш выход. KINTEK предлагает ведущие в отрасли высокотемпературные и высоковязкие решения, разработанные для самых требовательных гидрометаллургических процессов. Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем полный спектр систем Muffle, Tube, Rotary, Vacuum и CVD, все из которых полностью настраиваются в соответствии с вашими конкретными лабораторными или промышленными потребностями.

Готовы оптимизировать эффективность выщелачивания? Свяжитесь с нашими техническими экспертами сегодня, чтобы разработать высокопроизводительную систему, обеспечивающую точность и долговечность, необходимые вашему проекту.

Визуальное руководство

Ссылки

- Srečko Stopić. Feature Papers in Extractive Metallurgy. DOI: 10.3390/met15070751

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Лабораторная вакуумная наклонная вращающаяся трубчатая печь Вращающаяся трубчатая печь

Люди также спрашивают

- Какова равномерная длина трубчатой печи и какие факторы на нее влияют? Максимизируйте температурную точность вашей лаборатории

- Какова функция двухзонной трубчатой печи в процессе ХОВД пленок 2DP-F? Обеспечение точного контроля роста тонких пленок

- Какие материалы используются в трубчатой печи? Ключевые компоненты для успеха в высокотемпературной лаборатории

- Каковы основные функции высокотемпературной трубчатой печи? Освоение in-situ карбтермического восстановления

- Какие типы материалов могут быть обработаны в вакуумной трубчатой печи? Откройте возможности высокочистой обработки металлов, керамики и многого другого

- Как достигается контроль температуры в трубчатой печи? Освойте точный нагрев для вашей лаборатории

- Какова основная функция контролируемой термической обработки тонких пленок YIG? Разблокировка магнитного порядка в спинтронике

- Какова функция трубчатой печи при предварительной обработке палладиевых наносетей? Обеспечение высокой пластичности и нулевого окисления