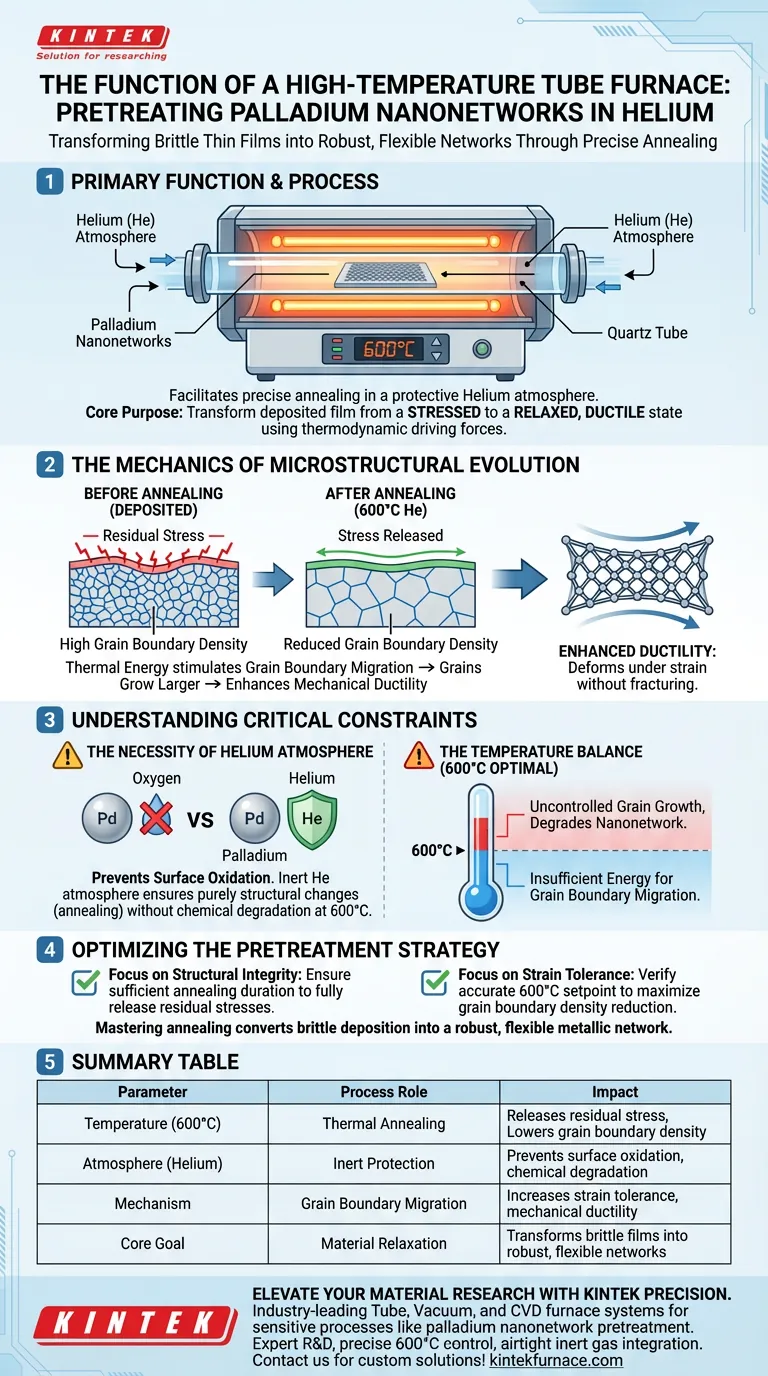

Основная функция высокотемпературной трубчатой печи в данном контексте заключается в обеспечении точного процесса отжига для нанесенных палладиевых тонких пленок. Поддерживая постоянную температуру 600°C в защитной атмосфере гелия (He), печь создает термические условия, необходимые для фундаментального изменения физического состояния материала без риска окисления.

Основная цель этой обработки — преобразовать нанесенную пленку из напряженного состояния в расслабленное, пластичное состояние. Она использует термодинамические движущие силы для снижения плотности границ зерен, тем самым значительно увеличивая предел прочности материала на растяжение.

Механизмы эволюции микроструктуры

Чтобы понять, почему это оборудование необходимо, нужно выйти за рамки простого нагрева и рассмотреть микроструктурные изменения, происходящие в палладиевых наносетях.

Снятие остаточных напряжений

На этапе первоначального нанесения металлические пленки неизбежно накапливают внутреннее напряжение.

Если оставить без обработки, эти остаточные напряжения могут привести к расслоению или растрескиванию.

Среда при 600°C позволяет атомной структуре расслабиться, эффективно нейтрализуя эти внутренние силы до ввода материала в эксплуатацию.

Снижение плотности границ зерен

Тепловая энергия, обеспечиваемая трубчатой печью, действует как мощная термодинамическая движущая сила.

Эта энергия стимулирует движение границ зерен — интерфейсов между отдельными кристаллами в металле.

По мере отжига материала эти границы мигрируют, а зерна растут, что приводит к чистому снижению общей плотности границ зерен.

Повышение механической пластичности

Снижение плотности границ зерен напрямую связано с механическими характеристиками наносети.

Меньшее количество границ означает меньше препятствий для движения дислокаций в кристаллической решетке.

Это структурное изменение значительно повышает пластичность, позволяя палладиевым наносетям растягиваться и деформироваться под нагрузкой без разрушения.

Понимание критических ограничений

Хотя преимущества очевидны, процесс требует строгого соблюдения параметров окружающей среды. Отклонение от этих условий создает немедленные компромиссы.

Необходимость гелиевой атмосферы

Использование гелиевой среды не является необязательным; это критическая мера защиты.

При 600°C палладий очень восприимчив к реакции с кислородом.

Инертная гелиевая атмосфера предотвращает окисление поверхности, гарантируя, что изменения материала носят чисто структурный (отжиг), а не химический (коррозия) характер.

Температурный баланс

Конкретная цель в 600°C представляет собой рассчитанную оптимальную точку.

Температуры значительно ниже этой могут не обеспечить достаточной энергии для активации миграции границ зерен.

Напротив, чрезмерные температуры могут привести к неконтролируемому росту зерен, потенциально ухудшая высокое разрешение структуры наносети.

Оптимизация стратегии предварительной обработки

Для обеспечения целостности палладиевых наносетей необходимо убедиться, что ваша термическая обработка соответствует вашим конкретным механическим целям.

- Если ваш основной акцент — структурная целостность: Убедитесь, что продолжительность отжига достаточна для полного снятия остаточных напряжений, накопленных при нанесении.

- Если ваш основной акцент — предел прочности на растяжение: Убедитесь, что печь точно поддерживает заданную температуру 600°C для максимального снижения плотности границ зерен.

Освоение этого этапа отжига является решающим фактором в преобразовании хрупкого покрытия в прочную, гибкую металлическую сеть.

Сводная таблица:

| Параметр | Роль процесса | Влияние на палладиевую наносеть |

|---|---|---|

| Температура (600°C) | Термический отжиг | Снимает остаточные напряжения и снижает плотность границ зерен |

| Атмосфера (Гелий) | Инертная защита | Предотвращает окисление поверхности и химическую деградацию |

| Механизм | Миграция границ зерен | Повышает предел прочности на растяжение и механическую пластичность |

| Основная цель | Расслабление материала | Преобразует хрупкие пленки в прочные, гибкие сети |

Улучшите ваши материаловедческие исследования с KINTEK Precision

Вы хотите оптимизировать пластичность и структурную целостность ваших передовых тонких пленок? KINTEK предлагает ведущие в отрасли системы трубчатых, вакуумных и CVD печей, разработанные специально для таких чувствительных процессов, как предварительная обработка палладиевых наносетей.

Опираясь на экспертные исследования и разработки, а также на производство, наши печи обеспечивают точный контроль температуры 600°C и герметичную интеграцию инертного газа, чтобы ваши материалы переходили от хрупкого к прочному без риска окисления. Независимо от того, нужно ли вам стандартное лабораторное оборудование или полностью индивидуальное высокотемпературное решение, KINTEK — ваш партнер в совершенстве материаловедения.

Готовы усовершенствовать вашу термическую обработку? Свяжитесь с нами сегодня для индивидуального решения!

Визуальное руководство

Ссылки

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- Печь с контролируемой инертной азотной атмосферой 1200℃

Люди также спрашивают

- Чем отличаются трубчатые и муфельные печи по конструкции и применению? Выберите правильную печь для вашей лаборатории

- Почему для Ti3AlC2 требуется высокотемпературная трубчатая печь с защитой инертным газом? Руководство по экспертному синтезу

- Каковы варианты электропитания для трехзонных трубчатых печей с разделением? Выберите правильное питание для оптимальной производительности

- Какую максимальную температуру может достигать трубчатая печь для высоких температур? До 1800°C для передовых лабораторных нужд

- Почему окончательный отжиг сплавов NiTiNb должен проводиться в высокотемпературной печи с вакуумной трубой? Обеспечение чистоты характеристик памяти формы

- Как высокоточная трубчатая печь способствует процессу восстановления катализаторов Cu/ZIF-8?

- Почему смесь водорода и аргона используется на этапе отжига в высокотемпературной трубчатой печи?

- Какую роль играет трубчатая печь в производстве активированного угля? Активация скорлупы грецкого ореха для высокой адсорбции