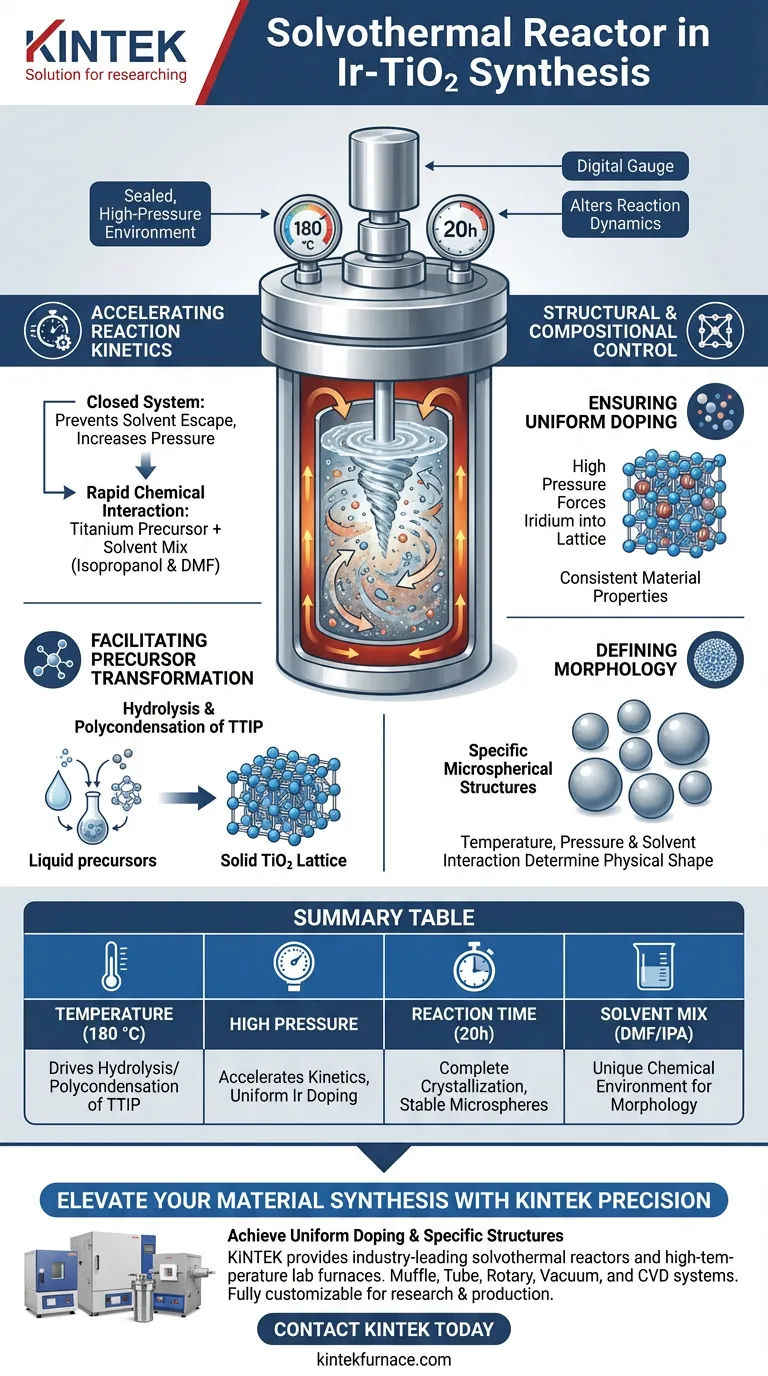

Основная функция сольвотермального реактора при синтезе диоксида титана, легированного иридием (Ir-TiO2), заключается в создании герметичной среды высокого давления, которая коренным образом изменяет динамику реакции. Поддерживая температуру обычно 180 °C в течение 20 часов, реактор способствует гидролизу и поликонденсации титановых прекурсоров, таких как изопропоксид титана (TTIP), в специфической смеси растворителей.

Используя одновременно высокое давление и температуру, сольвотермальный реактор обеспечивает равномерное легирование иридием и создает специфические микросферические структуры, которые невозможно получить стандартными методами нагрева при атмосферном давлении.

Механизм сольвотермального синтеза

Ускорение кинетики реакции

Реактор работает как закрытая система, что предотвращает утечку растворителей и позволяет значительному повышению давления при повышении температуры.

Эта среда высокого давления ускоряет кинетику реакции. Она заставляет химическое взаимодействие между титановым прекурсором и смесью растворителей изопропанола и диметилформамида (ДМФА) происходить быстрее и полнее, чем в условиях открытого воздуха.

Содействие трансформации прекурсора

Внутри реактора условия специально способствуют гидролизу и поликонденсации TTIP.

Эта химическая трансформация является основополагающим этапом превращения жидкого прекурсора в структуру твердой диоксида титана (TiO2).

Контроль структуры и состава

Обеспечение равномерного легирования

Одной из критически важных ролей сольвотермального реактора является содействие равномерному легированию или загрузке иридиевых компонентов в матрицу TiO2.

Без высокого давления, которое внедряет иридий в решетку во время формирования, легирование, вероятно, будет неравномерным, что приведет к непоследовательным свойствам материала.

Определение морфологии

Условия реактора касаются не только химического состава, но и определяют физическую форму конечного материала.

Специфическое сочетание высокой температуры, давления и взаимодействия с растворителем необходимо для формирования специфических микросферических морфологий, придающих Ir-TiO2 его уникальную физическую структуру.

Эксплуатационные ограничения и соображения

Строгий контроль параметров

Успех этого синтеза в значительной степени зависит от поддержания точных условий в течение длительного времени.

Процесс требует поддержания температуры 180 °C в течение 20 часов. Отклонение от этого профиля времени и температуры может нарушить процесс кристаллизации или привести к неполному легированию.

Зависимость от растворителя

Эффективность реактора тесно связана с используемой системой растворителей.

Механизм основан на взаимодействии между изопропанолом и диметилформамидом (ДМФА). Использование реактора без этой специфической смеси растворителей может не создать правильного давления или химической среды, необходимой для получения желаемых микросфер.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать качество синтеза Ir-TiO2, рассмотрите следующее, исходя из ваших конкретных целей:

- Если ваш основной фокус — равномерное легирование: Убедитесь, что уплотнение реактора идеально, чтобы поддерживать высокое давление, необходимое для равномерного внедрения иридия в матрицу TiO2.

- Если ваш основной фокус — морфология: Строго соблюдайте соотношение смешанных растворителей изопропанола и ДМФА, поскольку это взаимодействие в реакторе определяет микросферическую форму.

Успех в этом синтезе определяется способностью реактора поддерживать стабильную, замкнутую систему высокого давления в течение полных 20 часов.

Сводная таблица:

| Ключевой параметр | Функция в синтезе Ir-TiO2 |

|---|---|

| Температура (180 °C) | Способствует гидролизу и поликонденсации титановых прекурсоров (TTIP). |

| Высокое давление | Ускоряет кинетику реакции и способствует равномерному легированию решетки иридием. |

| Время реакции (20 ч) | Обеспечивает полную кристаллизацию и структурную стабильность микросфер. |

| Смесь растворителей (ДМФА/ИПС) | Создает специфическую химическую среду для уникальных физических морфологий. |

Улучшите ваш синтез материалов с помощью прецизионного оборудования KINTEK

Достижение равномерного легирования и специфических микросферических структур в Ir-TiO2 требует строгого контроля давления и температуры. KINTEK поставляет ведущие в отрасли сольвотермальные реакторы и высокотемпературные лабораторные печи, разработанные для соответствия этим строгим стандартам.

Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем полный спектр систем муфельных, трубчатых, роторных, вакуумных и CVD, все полностью настраиваемые в соответствии с вашими уникальными потребностями в исследованиях или производстве. Не позволяйте ограничениям оборудования сдерживать ваши инновации — сотрудничайте с KINTEK для получения надежных, высокопроизводительных тепловых решений.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные требования к печам!

Визуальное руководство

Ссылки

- Harnessing Visible Light: Unraveling the Photocatalytic Water Splitting Activity of Ir–TiO<sub>2</sub>. DOI: 10.1021/acsaem.5c01776

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для спекания и пайки с вакуумной термообработкой

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

Люди также спрашивают

- Каково назначение фазы циркуляции при постоянной температуре? Обеспечьте целостность бамбука Мосо с помощью решений KINTEK

- Какова роль лабораторной вакуумной сушильной печи в приготовлении суспензии электрода LNMO? Удаление основного растворителя

- Как высокоточный ПИД-регулятор температуры обеспечивает качество биоугля? Пиролиз шелухи теффа

- Какую роль играют печи низкотемпературной карбонизации в производстве углеродного волокна? Создание прочного структурного фундамента

- Какова роль смеси 5% N2 + 95% H2 в плазменном азотировании? Повышение усталостной прочности и устранение белого слоя

- Какую роль играет водяная баня с постоянной температурой в моделировании окисления при горячей прокатке? Мастерская точная влажность

- Какую защитную роль играет аргон при спекании карбида кремния? Важные сведения для высокочистой керамики

- Каковы ключевые особенности камерной печи? Раскройте потенциал точности и гибкости в термообработке