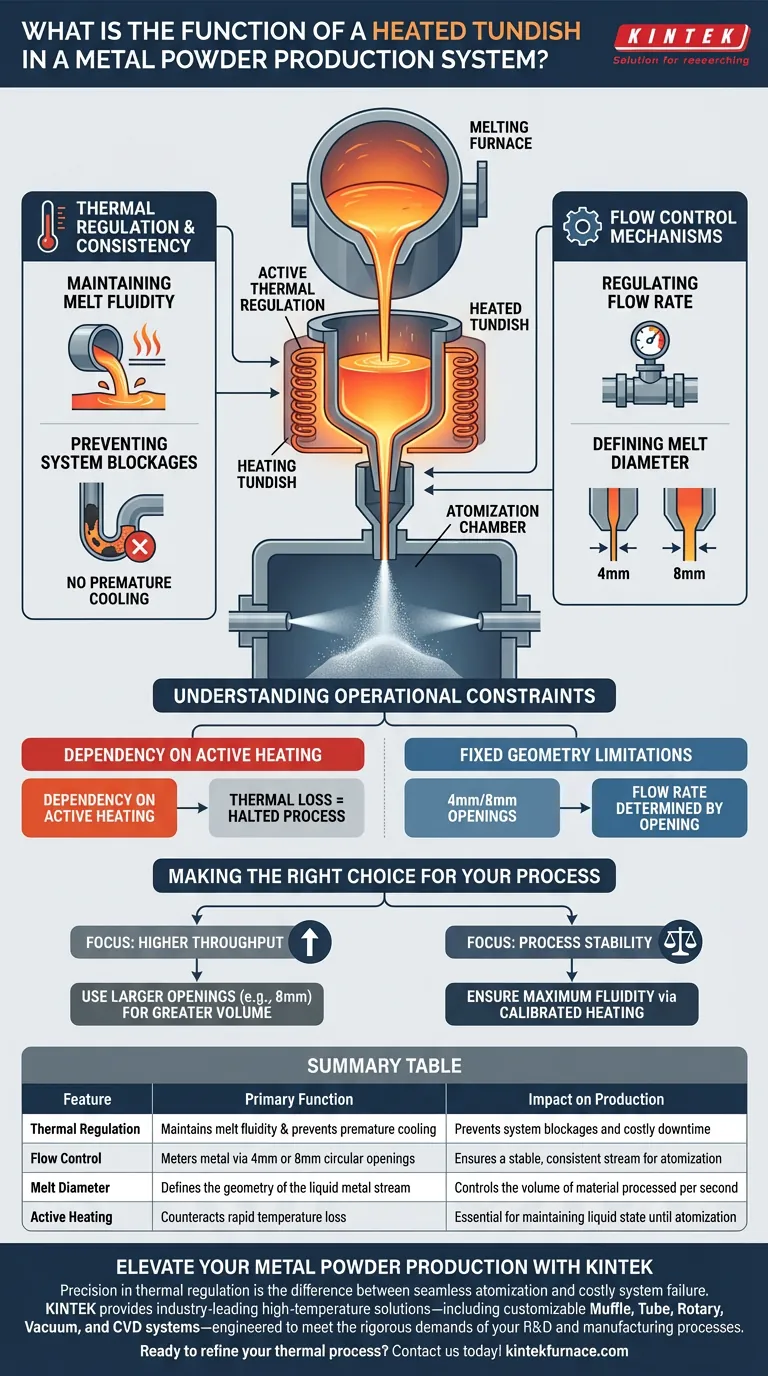

В системе производства металлических порошков нагреваемый промежуточный ковш служит специализированным распределительным сосудом, расположенным непосредственно над камерой распыления. Он действует как временный резервуар, который строго контролирует как температуру, так и скорость потока расплавленного металла при его поступлении в зону обработки.

Нагретый промежуточный ковш функционирует как критический регулятор, заполняя пробел между объемным плавлением и распылением. Активно поддерживая тепловую энергию, он гарантирует, что металл остается достаточно текучим, чтобы стабильно проходить через точные отверстия, предотвращая засорение системы, возникающее при преждевременном охлаждении.

Термическое регулирование и стабильность

Поддержание текучести расплава

Основная проблема при перемещении расплавленного металла — быстрая потеря температуры, приводящая к затвердеванию. Нагревательный элемент промежуточного ковша противодействует этому, поддерживая металл при определенной, постоянной температуре. Это гарантирует, что материал сохраняет необходимую текучесть для беспрепятственного перемещения по системе.

Предотвращение засорения системы

Если расплавленный металл остывает до поступления в зону распыления, он может затвердеть и засорить оборудование. Нагретый промежуточный ковш служит защитой от этой проблемы. Предотвращая преждевременное охлаждение, он гарантирует, что металл остается жидким до прохождения через сопло, избегая дорогостоящих простоев производства.

Механизмы контроля потока

Регулирование скорости потока

Помимо температуры, промежуточный ковш отвечает за скорость поступления металла в камеру распыления. Он использует точные круглые отверстия на дне сосуда для дозирования жидкости. Этот механический контроль необходим для создания стабильного потока материала.

Определение диаметра расплава

Физическая геометрия выходного отверстия промежуточного ковша определяет начальные характеристики потока металла. Система обычно использует отверстия определенного размера, например, диаметром 4 мм или 8 мм. Эти размеры напрямую влияют на объем металла, подвергающийся процессу распыления в любой момент времени.

Понимание эксплуатационных ограничений

Зависимость от активного нагрева

Эффективность системы полностью зависит от нагревательной способности промежуточного ковша. Если функция нагрева выходит из строя или колеблется, текучесть расплава немедленно нарушается. Это создает единую точку отказа, где тепловые потери приводят к остановке процесса.

Ограничения фиксированной геометрии

Скорость потока определяется фиксированным диаметром отверстия (например, 4 мм или 8 мм). Это означает, что изменение характеристик потока часто требует физического изменения конфигурации промежуточного ковша. Вы не можете кардинально изменить объем материала, не меняя размер отверстия.

Сделайте правильный выбор для вашего процесса

При настройке параметров промежуточного ковша вы должны сбалансировать потребность в объеме с потребностью в контроле потока.

- Если ваш основной приоритет — более высокая производительность: конструктивные решения с большими отверстиями, такими как 8 мм, позволяют быстрее обрабатывать больший объем материала.

- Если ваш основной приоритет — стабильность процесса: убедитесь, что нагревательные элементы откалиброваны для поддержания максимальной текучести, поскольку это является основной защитой от засорения независимо от размера сопла.

Нагретый промежуточный ковш — это не просто контейнер; это термический и механический страж процесса распыления.

Сводная таблица:

| Функция | Основная функция | Влияние на производство |

|---|---|---|

| Термическое регулирование | Поддерживает текучесть расплава и предотвращает преждевременное охлаждение | Предотвращает засорение системы и дорогостоящие простои |

| Контроль потока | Дозирует металл через круглые отверстия диаметром 4 мм или 8 мм | Обеспечивает стабильный, равномерный поток для распыления |

| Диаметр расплава | Определяет геометрию потока жидкого металла | Контролирует объем обрабатываемого материала в секунду |

| Активный нагрев | Противодействует быстрой потере температуры | Необходим для поддержания жидкого состояния до распыления |

Улучшите производство металлических порошков с KINTEK

Точность термического регулирования — это разница между бесперебойным распылением и дорогостоящим отказом системы. KINTEK предлагает ведущие в отрасли высокотемпературные решения, включая настраиваемые муфельные, трубчатые, роторные, вакуумные и CVD системы, разработанные для удовлетворения строгих требований ваших научно-исследовательских и производственных процессов.

Независимо от того, нужно ли вам оптимизировать текучесть расплава или требуется индивидуальная конфигурация печи, наша команда экспертов готова обеспечить надежность, которую заслуживает ваша лаборатория.

Готовы усовершенствовать свой термический процесс? Свяжитесь с нами сегодня, чтобы обсудить ваши уникальные потребности!

Визуальное руководство

Ссылки

- С. М. Фролов, T. V. Dudareva. Metal Powder Production by Atomization of Free-Falling Melt Streams Using Pulsed Gaseous Shock and Detonation Waves. DOI: 10.3390/jmmp9010020

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь для спекания и пайки с вакуумной термообработкой

- Дисилицид молибдена MoSi2 термические нагревательные элементы для электрической печи

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

Люди также спрашивают

- Какова функция печей для закалки и старения? Оптимизация свойств нержавеющей стали 17-4 PH

- Почему контроль температуры и давления критически важны для электродных пластин V-NbOPO4@rGO? Оптимизируйте производительность вашей батареи

- Как работает тигельная печь? Руководство по эффективному плавлению металлов

- Какова функция лабораторной печи при подготовке активированного угля? Обеспечение превосходной стабильности материала

- Каково применение печей в лаборатории? Важнейший инструмент для трансформации материалов

- Как оборудование для предварительного нагрева подложки влияет на образование и распределение фазы Лавеса в Inconel 718?

- Состояние T6 против T73 в сплаве AA7050: как выбрать правильный двухстадийный процесс старения для прочности и долговечности

- Почему баллоны с азотом и расходомеры необходимы при пиролизе биомассы? Контролируемая атмосфера для максимального выхода