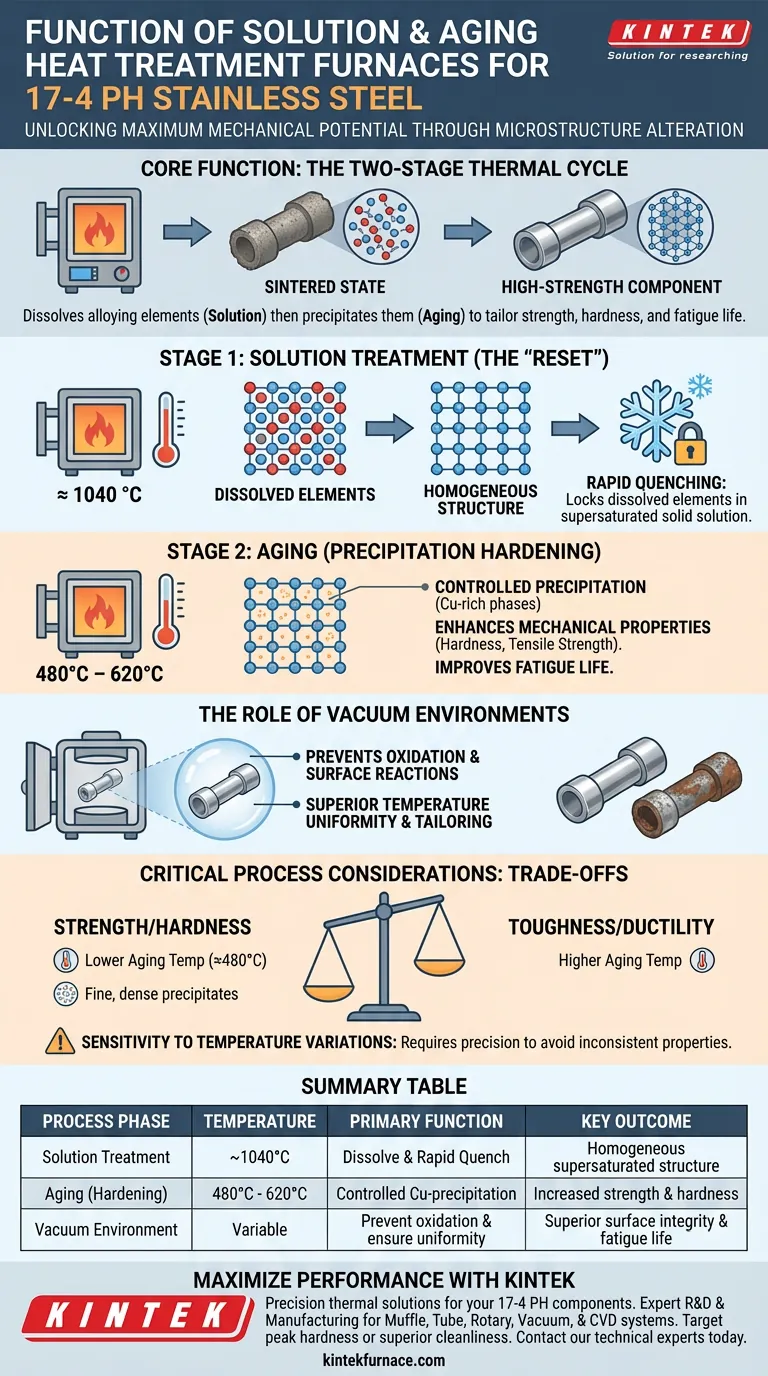

Основная функция печей для закалки и старения заключается в фундаментальном изменении микроструктуры нержавеющей стали 17-4 PH для раскрытия ее максимального механического потенциала. Эти печи выполняют точный двухступенчатый термический цикл, который растворяет легирующие элементы, а затем контролируемо осаждает их, превращая детали из стандартного спеченного состояния в высокопрочные и долговечные компоненты.

Ключевой вывод Печи для закалки и старения — это не просто оборудование для финишной обработки; они имеют решающее значение для активации свойств. Растворяя легирующие элементы при высоких температурах и осаждая интерметаллиды при более низких температурах, это оборудование обеспечивает необходимый контроль для настройки прочности, твердости и усталостной долговечности для требовательных применений.

Этап закалки

Эта начальная стадия подготавливает атомную структуру металла к упрочнению. Она действует как кнопка "сброса" для микроструктуры материала.

Растворение легирующих элементов

Печь нагревает детали из 17-4 PH примерно до 1040 °C. При этой конкретной температуре тепло позволяет легирующим элементам полностью раствориться в железной матрице.

Создание однородной структуры

Этот процесс устраняет сегрегацию в материале. Он обеспечивает равномерное распределение элементов, что необходимо для стабильной работы всей детали.

Быстрая закалка

После выдержки при высокой температуре печь обеспечивает быструю закалку. Это внезапное охлаждение "запирает" растворенные элементы на месте, создавая пересыщенный твердый раствор, готовый к этапу упрочнения.

Этап старения (дисперсионное твердение)

Как только структура зафиксирована, печь для старения осторожно повторно нагревает металл для активации его прочности.

Контролируемое осаждение

Во время старения печь выдерживает детали при температурах обычно от 480°C до 620°C. Это вызывает осаждение наноразмерных фаз, богатых медью (Cu-rich), диспергированных по всему материалу.

Улучшение механических свойств

Это диспергирование интерметаллидов препятствует движению дислокаций в кристаллической решетке. Результатом является значительное увеличение твердости и прочности на растяжение по сравнению с состоянием после спекания.

Увеличение усталостной долговечности

Помимо статической прочности, этот точный термический цикл улучшает сопротивление компонента циклическим нагрузкам. Это значительно увеличивает усталостную долговечность деталей, изготовленных методом металлического литья под давлением (MIM).

Роль вакуумной среды

Современные печи для старения, особенно типа вакуумной пайки, используют контролируемую атмосферу для обеспечения качества.

Превосходная равномерность температуры

Вакуумные печи обеспечивают точные программируемые скорости охлаждения и распределение тепла. Это позволяет точно настраивать размер и плотность распределения осадка.

Предотвращение поверхностных реакций

Вакуумная среда предотвращает реакцию материала с примесями окружающей среды. Это исключает окисление и обеспечивает чистоту образца, что критически важно для надежности последующих электрохимических испытаний или финишной обработки поверхности.

Критические соображения по процессу

Хотя эти печи обеспечивают огромный контроль, процесс включает в себя неотъемлемые компромиссы, которыми необходимо управлять.

Компромисс между прочностью и пластичностью

Температура старения действует как регулятор между твердостью и вязкостью. Более низкие температуры старения обычно дают более высокую прочность, но снижают пластичность, в то время как более высокие температуры увеличивают вязкость за счет пиковой твердости.

Чувствительность к температурным колебаниям

17-4 PH очень чувствителен к термическим колебаниям во время старения. Даже незначительные отклонения в однородности печи могут привести к неравномерному осаждению, в результате чего детали не будут соответствовать строгим аэрокосмическим или медицинским спецификациям.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность вашей стратегии термообработки, согласуйте параметры вашей печи с вашими конкретными требованиями к производительности.

- Если ваш основной фокус — максимальная прочность и твердость: Ориентируйтесь на нижний предел диапазона температур старения (около 480°C) для получения мелких, плотных осадков.

- Если ваш основной фокус — целостность и чистота поверхности: Используйте вакуумную среду печи для предотвращения окисления и обеспечения химической чистоты поверхности для чувствительных применений.

Эффективность нержавеющей стали 17-4 PH полностью зависит от точности термического цикла; печь — это инструмент, который превращает потенциальную химию в фактическую производительность.

Сводная таблица:

| Этап процесса | Диапазон температур | Основная функция | Ключевой результат |

|---|---|---|---|

| Закалка | ~1040°C | Растворение легирующих элементов и быстрая закалка | Однородная пересыщенная структура |

| Старение (Упрочнение) | 480°C - 620°C | Контролируемое осаждение фаз, богатых медью | Увеличение прочности на растяжение и твердости |

| Вакуумная среда | Переменная | Предотвращает окисление и обеспечивает однородность | Превосходная целостность поверхности и усталостная долговечность |

Максимизируйте производительность вашего материала с KINTEK

Раскройте весь потенциал ваших компонентов из нержавеющей стали 17-4 PH с помощью прецизионных термических решений KINTEK. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные системы Muffle, Tube, Rotary, Vacuum и CVD — все настраиваемые для удовлетворения ваших уникальных металлургических требований.

Независимо от того, ориентируетесь ли вы на пиковую твердость для аэрокосмических деталей или на превосходную чистоту поверхности для медицинских устройств, наши передовые печи обеспечивают равномерность температуры и контроль атмосферы, необходимые для критических термообработок. Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальную печь для вашей лаборатории или производственной линии.

Визуальное руководство

Ссылки

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для спекания и пайки с вакуумной термообработкой

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Какую роль играет графитовая бумага в экспериментах по конденсации паров магния? Ключ к высокочистому сбору и анализу

- Как плавильная печь отделяет примеси? Освоение производства высокочистого белого фосфора

- Какова функция печи при обработке сплава CuAlMn? Достижение идеальной гомогенизации микроструктуры

- Почему оптический пирометр необходим для мониторинга синтеза никель-алюминиевого сплава? Захват быстрых термических взрывов

- Почему лабораторная сопротивляющаяся печь предпочтительнее для сплавов Al-5Er-Ti? Достижение высокой чистоты и однородности

- Какова функция печи принудительной сушки при конверсии покрытий SiOC? Обеспечение безупречного удаления растворителя

- Каков механизм действия порошка-подложки при спекании LLZO? Оптимизация стабильности лития и чистоты фазы

- Как поглощение ионов металлов растениями влияет на пиролиз? Улучшение синтеза материалов с помощью биологической предварительной обработки