Основная функция печи принудительной сушки при конверсии покрытий SiOC заключается в обеспечении контролируемого, равномерного испарения растворителей. Поддерживая постоянную температуру (обычно 80 °C) с активной циркуляцией горячего воздуха, печь удаляет летучие смеси, такие как бутанол и ксилол, без термического шока. Это создает стабильное состояние прекурсора, необходимое для успешной керамизации.

Ключевой вывод Этот этап предварительной сушки — не просто удаление жидкости; это процесс стабилизации структуры. Он предотвращает образование поверхностной "корки", которая удерживает пары, тем самым устраняя такие дефекты, как пузыри и поры, для обеспечения плотного, однородного покрытия перед высокотемпературной обработкой.

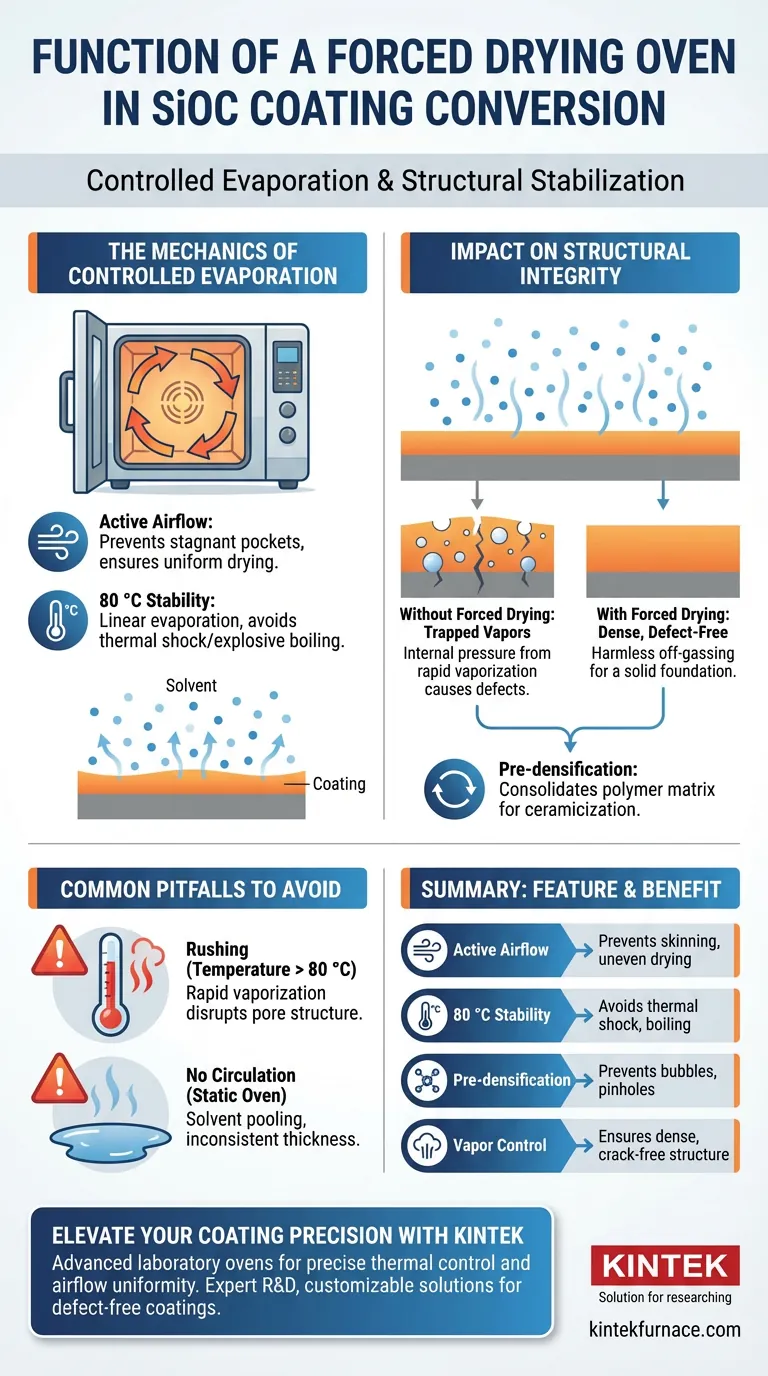

Механизмы контролируемого испарения

Чтобы понять необходимость этого оборудования, необходимо рассмотреть, как растворители ведут себя в матрице покрытия при переходе из жидкого состояния в твердое.

Регулирование температуры и воздушного потока

Аспект "принудительной" циркуляции в печи создает динамичную среду, в которой горячий воздух непрерывно циркулирует.

Это предотвращает образование застойных воздушных карманов или градиентов температуры, которые могут привести к неравномерной сушке.

Поддержание среды при умеренной температуре 80 °C гарантирует, что растворители испаряются с линейной скоростью, а не кипят взрывообразно.

Предотвращение образования поверхностной корки

Распространенный сбой при конверсии покрытия — это "образование корки", когда поверхность высыхает и затвердевает, в то время как внутренняя часть остается жидкой.

Принудительная циркуляция воздуха обеспечивает эффективное управление градиентом концентрации растворителя, сохраняя поверхность достаточно пористой для выхода внутренних растворителей.

Это предотвращает преждевременное запечатывание внешнего слоя, что критически важно для сохранения геометрической целостности покрытия.

Влияние на структурную целостность

Качество конечного керамического материала во многом определяется тем, насколько эффективно консолидируется прекурсорное покрытие на этой низкотемпературной стадии.

Устранение удержанных паров

Если растворители, такие как бутанол и ксилол, не удаляются бережно, они остаются в полимерной сетке.

Когда материал позже подвергается воздействию более высоких температур, эти удержанные карманы быстро испаряются, создавая внутреннее давление.

Этап принудительной сушки смягчает это, позволяя этим летучим веществам безвредно выходить, предотвращая образование пузырей или разрывов пор.

Подготовка к высокотемпературной керамизации

Конечная цель процесса — подготовить покрытие SiOC к термической обработке при температуре выше 450 °C.

Сушильная печь создает плотное, бездефектное структурное основание.

Без этой предварительной консолидации строгие термические расширения и сжатия на стадии керамизации, вероятно, приведут к растрескиванию или отслоению покрытия.

Распространенные ошибки, которых следует избегать

Хотя концепция сушки проста, ее выполнение требует точности. Понимание компромиссов на этом этапе жизненно важно для контроля процесса.

Риск спешки

Попытка ускорить этот этап, значительно повысив температуру выше 80 °C, является распространенной ошибкой.

Более высокие температуры могут быстрее удалять растворитель, но они увеличивают риск быстрого испарения, которое нарушает поровую структуру покрытия.

Необходимость циркуляции

Использование статической печи (без принудительного обдува) часто приводит к "скоплению растворителя" в атмосфере вокруг образца.

Это создает высокую локальную влажность паров растворителя, непредсказуемо замедляя процесс сушки и приводя к неравномерной толщине покрытия.

Оптимизация процесса конверсии

Выбираемые вами параметры должны соответствовать критическим показателям качества конечного применения.

- Если ваш основной фокус — эстетика поверхности: Приоритезируйте равномерность воздушного потока для предотвращения образования корки; неравномерная сушка является основной причиной видимых неровностей поверхности.

- Если ваш основной фокус — структурная плотность: Убедитесь, что продолжительность сушки достаточна для удаления *всех* следов растворителя перед переходом к стадии >450 °C, чтобы предотвратить образование внутренних пустот.

Печь принудительной сушки действует как страж качества, обеспечивая физическую стабильность химического прекурсора, достаточную для выдерживания термического напряжения при превращении в керамику.

Сводная таблица:

| Функция | Назначение при конверсии SiOC | Преимущество для качества покрытия |

|---|---|---|

| Активный воздушный поток | Устраняет застойные карманы растворителя | Предотвращает образование поверхностной корки и неравномерную сушку |

| Стабильность 80 °C | Линейное испарение бутанола/ксилола | Избегает термического шока и взрывного кипения |

| Предварительная консолидация | Консолидирует полимерную матрицу | Предотвращает пузыри и поры в керамической фазе |

| Контроль паров | Обеспечивает безвредный отвод газов | Обеспечивает плотное, без трещин структурное основание |

Повысьте точность вашего покрытия с KINTEK

Не позволяйте летучим растворителям ставить под угрозу целостность вашего материала. Передовые лабораторные печи и высокотемпературные системы KINTEK разработаны для обеспечения точного термического контроля и равномерности воздушного потока, необходимых для критических стадий конверсии SiOC и керамизации.

Почему стоит сотрудничать с KINTEK?

- Экспертные НИОКР и производство: Наши системы созданы для обеспечения стабильности и долговечности.

- Индивидуальные решения: От печей принудительной сушки до вакуумных, CVD и трубчатых печей — мы адаптируем оборудование к вашим уникальным лабораторным спецификациям.

- Доказанные результаты: Мы помогаем исследователям и производителям достигать бездефектных, высокоплотных покрытий с помощью превосходной технологии термической обработки.

Готовы оптимизировать свои термические процессы? Свяжитесь с KINTEK сегодня для консультации, и наши эксперты помогут вам выбрать идеальную печь для ваших нужд.

Визуальное руководство

Ссылки

- Ravi Arukula, Xiaoning Qi. Corrosion resistant coating fabrication through synergies between SiOC conversion and iron oxidation at high temperatures. DOI: 10.1038/s41529-025-00584-9

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1200℃ муфельная печь для лаборатории

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Электрическая вращающаяся печь пиролиза завод машина малый вращающаяся печь кальцинер

Люди также спрашивают

- В каких отраслях обычно используются камерные печи? Важно для аэрокосмической, медицинской и электронной промышленности

- Какова функция прецизионной лабораторной печи при предварительной обработке керамики KNN? Обеспечение стехиометрической точности

- Какова цель использования системы пассивации с разбавленным кислородом? Обеспечение безопасного обращения с катализатором и его стабильности

- Какую роль играет высокотемпературная печь при оценке суперсплавов? Моделирование экстремальных условий авиационных двигателей

- Почему сплавы CuAlMn требуют немедленной закалки в воде? Сохранение фазы-матрицы в сплавах с памятью формы

- Каковы преимущества использования ориентированных монокристаллических затравк для ZnGeP2? Достижение точности в росте оптических кристаллов

- Какова техническая цель предварительного нагрева экструзионного цилиндра и пресс-форм до 460 ℃? Оптимизация качества и потока

- Почему для высококобальтовых сталей необходима многократная высокотемпературная закалка? Достижение максимальной твердости и стабильности