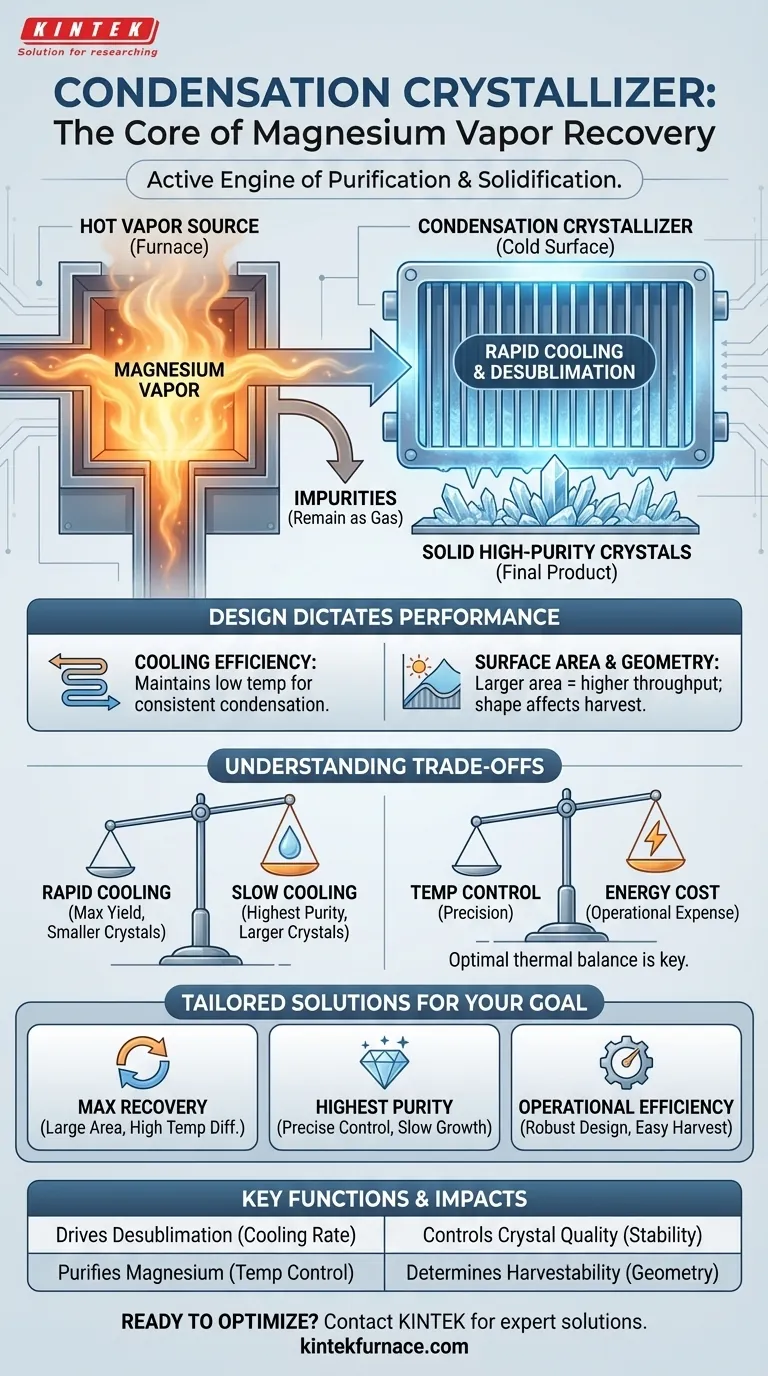

В любой системе рекуперации паров магния кристаллизатор конденсации выполняет одну основную функцию. Он обеспечивает точно контролируемую низкотемпературную поверхность, на которой горячие, очищенные пары магния быстро охлаждаются и превращаются из газа непосредственно в твердые, высокочистые кристаллы. Этот компонент действует как назначенное место сбора конечного металлического продукта.

Кристаллизатор — это не просто пассивная пластина для сбора; это активный двигатель очистки и затвердевания. Управляя разницей температур между горячим паром и его холодной поверхностью, он определяет эффективность рекуперации магния и качество конечного кристаллического продукта.

Основной принцип: обеспечение фазового перехода

Весь процесс зависит от контроля физического состояния магния. Функция кристаллизатора заключается в обеспечении специфического, весьма желательного фазового перехода из газообразного состояния в твердое.

От горячего пара к твердому металлу

Внутри печи сырье, содержащее магний, нагревается в вакууме, что приводит к превращению чистого магния в высокотемпературный пар. Этот пар менее плотный, чем окружающая атмосфера, поэтому он поднимается.

Роль холодной поверхности

Кристаллизатор конденсации стратегически расположен на пути этого восходящего пара. Он активно охлаждается для поддержания температуры значительно ниже, чем у газообразного магния.

Конденсация и десублимация

Когда молекулы горячего пара контактируют с этой холодной поверхностью, они почти мгновенно теряют тепловую энергию. Это быстрое охлаждение заставляет их конденсироваться из газообразного состояния непосредственно в твердое, процесс, известный как десублимация. Обход жидкой фазы имеет решающее значение для формирования кристаллической структуры.

Рост кристаллов и очистка

По мере того как чистый магний осаждается на кристаллизаторе, он начинает расти в твердую массу кристаллов. Примеси с различными температурами кипения или давлением паров имеют тенденцию оставаться в газовой фазе и не собираются, что делает этот шаг критически важным в процессе очистки.

Как дизайн определяет производительность

Физическая конструкция и рабочие параметры кристаллизатора напрямую влияют на успех всей операции рекуперации. Его эффективность — не случайность; это инженерный результат.

Эффективность охлаждения

Способность постоянно отводить тепло и поддерживать низкую температуру поверхности является наиболее критичным фактором. Это часто достигается с помощью внутренних систем водяного или внешних систем воздушного охлаждения. Неэффективное охлаждение приводит к более низким показателям рекуперации, поскольку часть паров магния не сможет сконденсироваться.

Площадь поверхности и геометрия

Большая площадь поверхности обеспечивает больше места для конденсации, напрямую влияя на производительность системы. Геометрия кристаллизатора также влияет на то, как растут кристаллы магния и насколько легко их можно собрать после завершения процесса.

Понимание компромиссов

Оптимизация кристаллизатора включает в себя балансировку конкурирующих приоритетов. Идеальная настройка полностью зависит от желаемого результата для конечного продукта.

Скорость охлаждения против качества кристаллов

Очень быстрая скорость охлаждения (большая разница температур) максимизирует количество рекуперируемого магния. Однако это может привести к образованию мелких, менее плотных кристаллов. Более медленный, контролируемый процесс охлаждения часто дает более крупные кристаллы более высокой чистоты, но может незначительно снизить общую скорость рекуперации.

Контроль температуры против затрат на энергию

Поддержание значительной разницы температур — энергоемкий процесс. Чрезмерное охлаждение кристаллизатора приводит к потерям и увеличивает эксплуатационные расходы, в то время как недостаточное охлаждение напрямую снижает эффективность рекуперации. Поиск оптимального теплового баланса является ключом к экономической жизнеспособности.

Сделайте правильный выбор для вашей цели

Работа кристаллизатора должна быть адаптирована к вашим конкретным производственным целям.

- Если ваш основной приоритет — максимальная скорость рекуперации: Отдайте предпочтение большой площади поверхности и значительному перепаду температур, чтобы уловить как можно больше пара, даже если это снизит размер кристаллов.

- Если ваш основной приоритет — высочайшая чистота продукта: Сосредоточьтесь на точном и стабильном контроле температуры, чтобы способствовать более медленному, более избирательному росту кристаллов, который оставляет примеси позади.

- Если ваш основной приоритет — операционная эффективность: Выберите простую, надежную конструкцию кристаллизатора, которая обеспечивает баланс между высокой скоростью рекуперации, простотой сбора и минимальным временем простоя на техническое обслуживание.

В конечном счете, освоение функции кристаллизатора конденсации является ключом к контролю как количества, так и качества вашего рекуперируемого магния.

Сводная таблица:

| Функция | Ключевой фактор | Влияние на рекуперацию |

|---|---|---|

| Обеспечивает десублимацию | Скорость охлаждения и температура поверхности | Определяет скорость превращения пара в твердое состояние. |

| Очищает магний | Контроль температуры | Избирательно конденсирует чистый Mg, оставляя примеси в паровой фазе. |

| Контролирует качество кристаллов | Скорость и стабильность охлаждения | Влияет на размер, плотность и чистоту кристаллов. |

| Определяет возможность сбора | Геометрия и площадь поверхности кристаллизатора | Влияет на то, насколько легко собирается конечный твердый продукт. |

Готовы оптимизировать вашу систему рекуперации паров магния? Кристаллизатор конденсации — сердце вашего процесса, определяющее чистоту, выход и эффективность. В KINTEK наш опыт в области высокотемпературных вакуумных систем напрямую транслируется в проектирование и производство кристаллизаторов и печей, адаптированных к вашим конкретным целям — будь то максимальная рекуперация, высочайшая чистота или операционная эффективность. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы, все из которых могут быть настроены для уникальных потребностей.

Давайте разработаем ваше решение. Свяжитесь с нашими экспертами сегодня для консультации.

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

Люди также спрашивают

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок